カーボンケース硬化は、コアの靭性と延性を維持しながら、鉄材料の耐摩耗性、疲労強度、表面硬度を向上させるように設計された熱処理プロセスです。 このプロセスでは、炭素をコンポーネントの表層に拡散させ、より柔らかく、より丈夫なコアを維持しながら、硬化した外側の「ケース」を作成します。 カーボンケースの硬化は、ギア、シャフト、ベアリング、およびコア強度を損なうことなく高い表面硬度を必要とするその他の機械部品など、高い摩耗、衝撃、および応力にさらされるコンポーネントに特に役立ちます。

カーボンケース硬化の主な目的は次のとおりです。

表面硬度と耐摩耗性: コンポーネントの表面の硬度と耐摩耗性を高め、摩耗、摩擦、摩耗にさらされる部品に最適です。

耐疲労性: 周期的な荷重に耐えるコンポーネントの能力を高め、疲労による故障のリスクを減らします。

コアの靭性: コア素材の靭性と延性を維持するために、丈夫で耐衝撃性のあるセンターを提供しながら、硬化した耐摩耗性の外装を提供します。

寿命の改善: 摩耗に抵抗し、表面劣化のリスクを最小限に抑える硬い表面層を作成することにより、コンポーネントの寿命を延ばすこと。

選択的硬化: 部品の特定の領域を選択的に硬化させ、さまざまな領域でさまざまな硬度要件を持つコンポーネントに適しています。

カーボンケースの硬化プロセスには、いくつかの重要な段階があります。

1.準備:

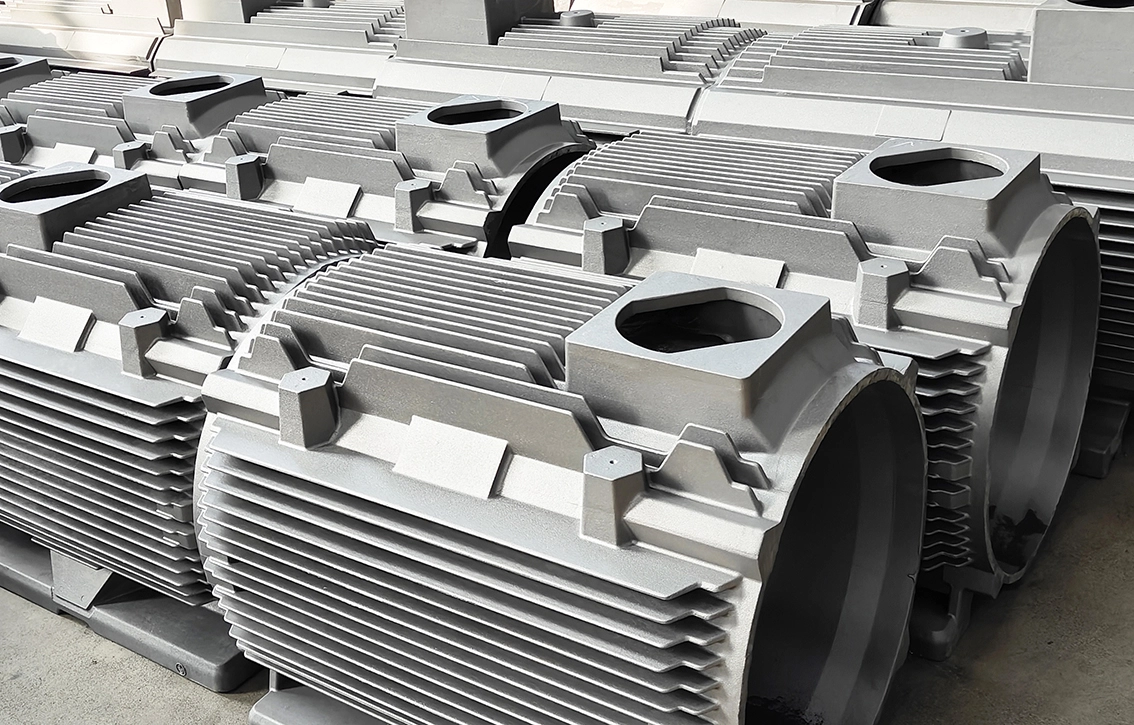

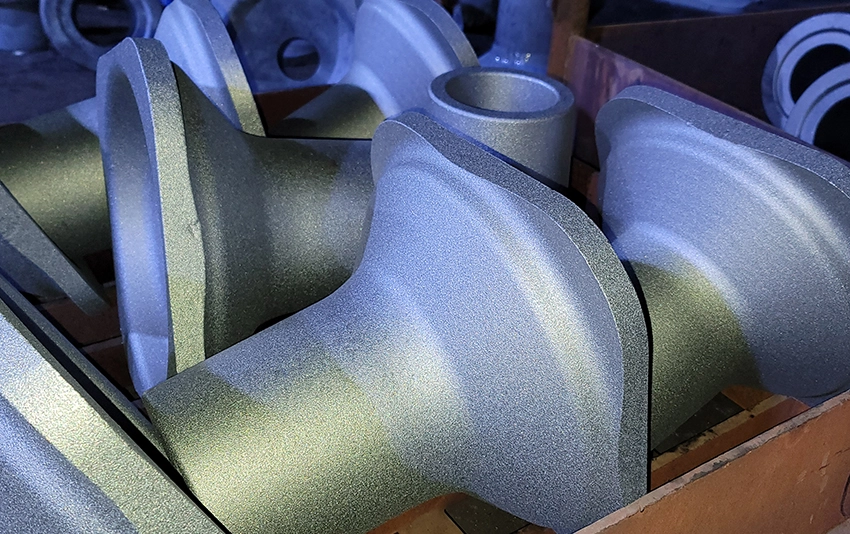

鋳造または鍛造は、浸入プロセスを妨げる可能性のある酸化物、グリース、または汚染物質を除去するために洗浄されます。 これには、部品の複雑さと材料に応じて、サンドブラスト、超音波洗浄、または化学洗浄が含まれます。

2. Carburizing:

コンポーネントは、浸炭雰囲気 (通常、メタン、プロパン、一酸化炭素などの炭素に富むガス、または木炭やグラファイトなどの固体浸炭媒体) で加熱されます。 この加熱プロセスは、850 °Cから1,000 °C (1,562 °Fから1,832 °F) の間の温度で実行されます。

浸入雰囲気は、炭素原子が材料の表面に拡散することを可能にする。 外層の炭素含有量が増加し、硬化した「ケース」が作成され、内部コアは元の炭素含有量と靭性を保持します。

3.浸ること:

コンポーネントが所望の浸炭温度に達すると、浸漬時間として知られる指定された期間、その温度に保持されます。 浸漬期は、炭素が硬度と耐摩耗性の要件を満たす深さまで表面に拡散することを可能にします。

ケースの深さは、材料と目的の用途に応じて異なり、ほとんどの部品で通常0.5mmから3mm (0.02インチから0.12インチ) の範囲です。ただし、特定のアプリケーションでは、より深いケースを実現できます。

4.クエンチング:

浸炭後、成分は油、水、またはブラインなどの液体媒体中で急速に冷却 (クエンチ) されます。 急速な冷却により、炭素含有量の高い外面がマルテンサイト微細構造に変化し、表面硬度が上昇します。

クエンチングはまた、炭素原子を構造に迅速に固定し、強力で耐摩耗性のケースを作成することにより、目的の材料特性を固定するのに役立ちます。

5.temaring (オプション):

焼入れ後、硬化した表面の脆さを減らし、硬度と靭性の望ましいバランスを実現するために、部品はしばしば焼戻しされます。

焼戻しプロセスでは、部品をより低い温度 (通常は150 °Cから650 °Cまたは302 °Fから1,202 °F) に再加熱し、特定の期間保持します。そしてそれをゆっくりと冷ます。 これは、表面硬度の利点を保持しながら、ケースの全体的な靭性を改善するのに役立つ。

6.ポスト処理の仕上げ:

焼戻し後 (必要に応じて) 、コンポーネントは、最終的な寸法と表面仕上げを達成するために、研削または研磨などの追加プロセスを経ることがあります。 これにより、部品が意図された用途に必要な公差と表面品質を満たすことが保証されます。

1.改善された表面硬度および摩耗抵抗:

カーボンケースの硬化は、コンポーネントの表面の硬度を大幅に高め、高い摩耗と摩耗を経験する部品に最適です。 硬化したケースは表面の劣化に抵抗し、フリクトに対する長期的な保護を提供しますイオン、侵食、およびその他の摩耗関連の損傷。

2.高められた疲労の強さ:

丈夫なコアと硬く耐摩耗性の表面を作成することにより、カーボンケースの硬化により、コンポーネントの疲労強度が向上します。 これにより、ギア、カムシャフト、クランクシャフトなど、繰り返しの積み降ろしにさらされる部品にとって、このプロセスは特に有益になります。

3.コア靭性の維持:

カーボンケース硬化の主な利点の1つは、コンポーネントが硬くて耐摩耗性のある外観を提供しながら、丈夫で延性のあるコアを保持できることです。 このデュアルプロパティ素材は、表面の摩耗や疲労に抵抗しながら、衝撃や衝撃の負荷に耐える必要がある部品に最適です。

4.選択的硬化:

カーボンケースの硬化により、コンポーネントの特定の領域の選択的な硬化が可能になります。これは、さまざまな領域でさまざまな応力が発生する部品に有益です。 たとえば、ギアのコアは曲げ力に耐えるのが難しいままである一方で、最も摩耗が大きい歯の領域でギアをケース硬化させることができます。

5.改善されたコンポーネントの寿命:

硬化した外層は、摩耗を防ぎ、表面関連の故障の可能性を減らすことにより、コンポーネントの耐用年数を延ばします。 これは、システムのアップタイムを確保し、コストのかかる修理を防ぐためにコンポーネントの信頼性が重要な高性能アプリケーションで特に重要です。

6.コスト効果の高いプロセス:

カーボンケースの硬化は、鋳物や鍛造品の特性を改善するための比較的費用効果の高い方法です。 高価な合金化や複雑な熱処理を必要とせずに、耐摩耗性と疲労強度を大幅に向上させます。

カーボンケース硬化は、部品が高い摩耗、疲労、および機械的荷重を受ける業界で広く使用されています。 最も一般的なアプリケーションには次のものがあります。

・自動車産業:

ギア、カムシャフト、クランクシャフト、アクスルシャフト、および高い耐摩耗性と疲労強度を必要とするその他のドライブトレインコンポーネント。

タフなコアを維持しながら、摩耗や表面の劣化に耐える必要があるバルブシート、ロッカーアーム、およびコンポーネント。

・重い機械:

過酷な環境での長期運転には高い耐摩耗性が必要な、建設、鉱業、農業機械で使用されるギア、車軸、シャフト、その他の部品などのコンポーネント。

・エネルギー部門:

タービン部品や圧力バルブなどの発電装置は、極端な熱的および機械的ストレス下での長期的なサービスのために高い表面硬度を必要とします。

・ツーリング & 死ぬ:

表面硬度が重要な金属成形、スタンピング、射出成形に使用される死ぬ、金型、および工具部品。