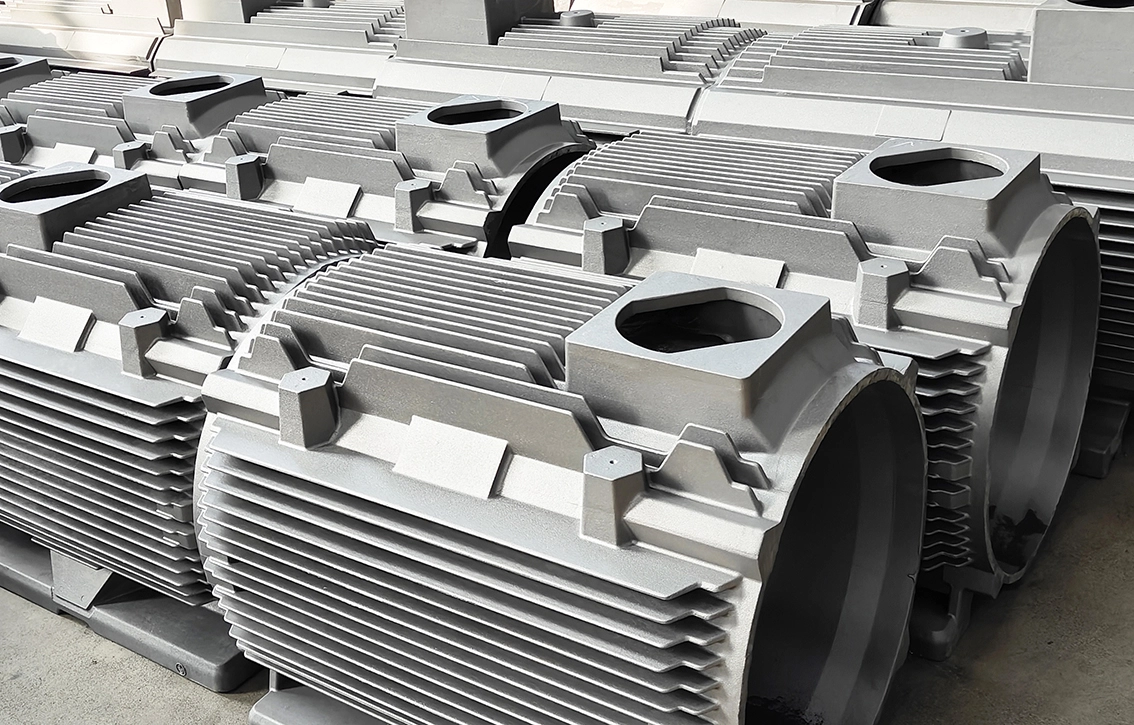

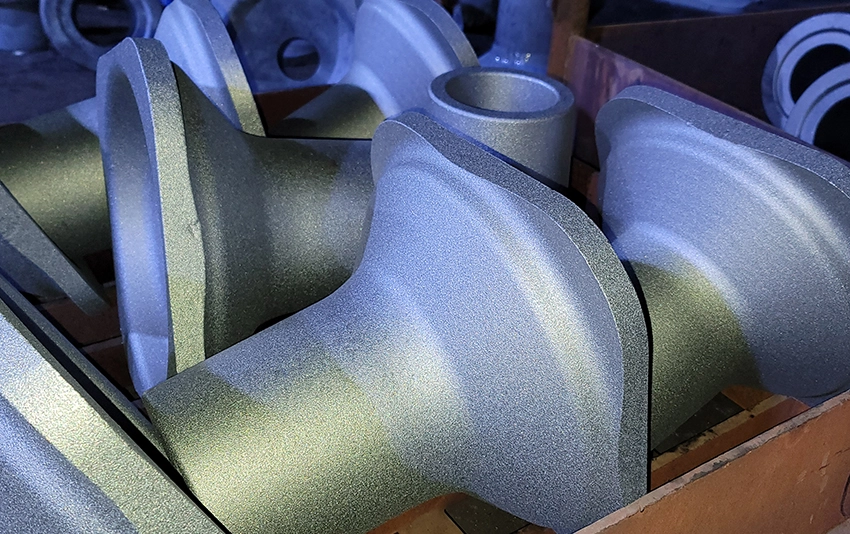

塩浴熱処理は、鋳物や鍛造品の熱処理を制御するために広く使用されている方法であり、正確な温度制御、急速加熱、均一な熱分布を提供します。 この熱処理プロセスでは、金属部品の加熱および焼入れの媒体として溶融塩を使用し、炉の加熱などの他の従来の方法に比べて大きな利点があります。 塩浴熱処理は、炭素鋼、工具鋼、鋳造などのさまざまな合金の機械的特性を改善し、最適な強度、硬度、および性能を確保するのに特に効果的です。

塩浴熱処理には、正確に制御された温度で溶融塩の浴に金属部品を浸すことが含まれます。 このプロセスにより、均一な加熱、迅速かつ制御された焼入れ、および改善された冶金特性が可能になります。 塩浴熱処理プロセスの重要な段階は次のとおりです。

1.塩バス暖房:

金属成分は、通常850 °Cから1,200 °C (1,562 °Fから2,192 °F) の範囲で、必要なオーステナイト化温度で溶融塩浴に浸されます。処理される材料と所望の特性に応じて。

溶融塩は、部品に熱を伝達するための効率的な媒体として機能し、均一な温度分布を確保し、温度勾配を防ぎます。 この均一性により、従来の炉での不均一な加熱で発生する可能性のある反りや歪みのリスクが軽減されます。

2. Soaking (ホールディング) 期间:

所望の温度に達すると、コンポーネントはその温度で特定の期間保持される。 この浸漬期間は、部品が材料全体に必要な微細構造 (鋼の完全オーステナイト相など) に到達することを保証します。これは、その後の焼入れと硬化に重要です。

3.溶融塩のクエンチング (冷却):

加熱後、部品は、低温の別の塩浴で、またはわずかに冷却された後、同じ浴で急速に急冷されます。

塩浴焼入れは、材料を硬化させるために重要な急速冷却を提供する。 塩媒体は、空気に比べてより速い焼入れを提供し、硬度と表面仕上げを改善します。

4.ポスト処置 (任意):

場合によっては、塩浴熱処理後に焼戻し、応力緩和、表面硬化などの追加プロセスを適用して、最終的な機械的特性を実現することができます。

後処理には、残留応力を軽減し、部品の寸法安定性を高めるための制御された冷却プロセスも含まれます。

塩浴熱処理にはいくつかの種類の溶融塩が使用され、それぞれが処理される材料と望ましい結果に基づいて明確な利点を提供します。

・塩化物ベースの塩浴:

これらは熱処理で使用される最も一般的な塩であり、優れた熱伝達と高い熱安定性を提供します。 このカテゴリーの一般的な塩には、塩化ナトリウム (NaCl) および塩化カリウム (KCl) が含まれる。 それらは鋼鉄および合金を焼入れするために理想的です。

・硝酸塩ベースの塩浴:

硝酸ナトリウム (NaNO3) や硝酸カリウム (KNO3) などの硝酸塩は、特定の合金鋼によく使用され、より速い冷却速度と焼入れプロセスの優れた制御を提供します。 硝酸塩浴は、浸炭または炭化プロセスに特に有用である。

・臭化物ベースの塩浴:

これらの塩はあまり一般的に使用されないが、優れた焼入れ能力を提供し、高温処理および高精度を必要とする材料に使用することができる。

・混合塩浴:

塩の混合物を使用して、特定の用途に必要な所望の熱伝達特性、冷却速度、および温度安定性を達成することがある。

塩浴熱処理はさまざまな利点を提供するため、多くの産業用途、特に鋳造品や鍛造品に理想的な選択肢となっています。 主な利点のいくつかは次のとおりです。

1.均一な暖房および温度制御:

塩浴は、従来の炉と比較してより均一な加熱を提供し、歪み、ひび割れ、または不均一な硬度を引き起こす可能性のある温度勾配のリスクを軽減します。 これは、従来の方法では反りがちな大型または複雑な鋳物や鍛造品にとって特に重要です。

2.より速い暖房および焼入れ:

溶融塩の熱伝導率が高いため、加熱と冷却が速くなり、他の熱処理方法と比較して処理時間が短くなります。 これにより、高品質の結果を維持しながら、生産効率を大幅に向上させることができます。

3.改良された硬度および表面Qu次のようになります。

塩浴の焼入れは、材料のより均一な硬化を生み出し、部品全体にわたってより一貫した硬度プロファイルをもたらします。 塩浴によって提供される急速冷却はまた、空冷と比較してより滑らかな表面仕上げをもたらし、追加の表面仕上げプロセスの必要性を最小限に抑える。

4.酸化の低下および脱炭:

塩浴は、空気中で材料を熱処理するときによくある問題である酸化と脱炭を最小限に抑えることができます。 塩浴は、スケールの形成を減らし、材料の表面の完全性を維持する不活性環境を作り出し、高品質の完成品を保証します。

5.低歪みとストレス:

塩浴熱処理における制御された均一な冷却プロセスは、複雑または薄壁の鋳物や鍛造品の反りやひび割れのリスクを減らすのに役立ちます。 焼入れプロセスは、材料の特定のニーズに合わせて調整でき、残留応力を最小限に抑え、処理中の歪みを防ぎます。

6.エネルギー効率:

塩浴炉は、溶融塩の優れた熱伝達特性により、一般に従来の炉加熱方法に比べてエネルギー効率が高くなります。 これにより、熱処理プロセスのエネルギー消費量が削減され、運用コストが削減されます。

7.高品质の表面仕上げ:

冷却速度が均一で速いため、塩浴プロセスにより、スケーリングやピッティングなどの表面の欠陥の発生が減少し、表面仕上げがよりきれいになります。 これは、高精度部品にとって特に有益である。

8.治療パラメータの柔軟性:

塩浴熱処理の温度と冷却速度を正確に制御できるため、材料と目的の機械的特性に基づいて高度なカスタマイズが可能になります。 これにより、塩浴熱処理は、単純な炭素鋼から高合金の工具鋼や鋳造まで、幅広い合金に理想的です。

塩浴熱処理は、鋳造や鍛造に精度、高性能、一貫性を必要とする業界で広く使用されています。 典型的なアプリケーションは次のとおりです。

1. Automotive産業:

・ギアとトランスミッション部品:

塩浴熱処理は、自動車のギア、シャフト、トランスミッション部品を硬化させるために一般的に使用され、寸法安定性を維持しながら耐摩耗性と疲労強度を向上させます。

・サスペンションコンポーネントとアクスル:

コントロールアーム、アクスルシャフト、サスペンションスプリングなどのコンポーネントは、塩浴熱処理による強度と靭性の向上の恩恵を受けます。

2.重い装置および鉱山:

・パーツを着用:

塩浴焼入れは、マイニングドリル、破砕顎、その他の高強度コンポーネントなどの耐摩耗性部品の製造によく使用されます。

・シリンダー、ピン、およびブッシング:

塩浴熱処理は、重機や採掘設備の過酷な動作条件にさらされる部品の耐久性と耐摩耗性を保証します。

3.ツーリングと金型:

・鋳造と金型インサートを死ぬ:

金型や金型に使用される工具鋼やその他の合金は、塩浴焼入れで処理されて、目的の硬度と耐摩耗性を実現し、工具の寿命が長く、製造精度が高いことがよくあります。

・切削工具と死ぬ:

ドリル、エンドミル、ダイなどの切削工具は、優れた硬度、耐摩耗性、および靭性を実現するために塩浴熱処理を受けます。

4.一般的な産業用アプリケーション:

・ファスナーと構造コンポーネント:

塩浴熱処理は、ボルト、ナット、および強度、硬度、および耐食性の向上を必要とする構造部品などの中小規模のコンポーネントに一般的に使用されます。

・バルブとポンプ部品:

塩浴焼入れは、バルブ本体、ポンプ部品、および流体処理システムの他の重要なコンポーネントなどのコンポーネントの機械的特性を改善します。