CNCプレーニングおよびシェーピング加工サービスは、大きくて平らな表面、複雑な形状、および鋳造および鍛造品の正確な機能を作成するために不可欠です。 これらのサービスは、公差の厳しい堅牢で高性能なコンポーネントを必要とする業界でよく使用されます。

1.表面の計画:

大きな表面の平坦化: 計画は、大きくて重い鋳造物や鍛造品 (機械ベッド、プレート、フレームなど) に滑らかで平らな表面を作成するのに理想的です。

高精度平坦度: 組み立てやさらなる機械加工に高い平坦度耐性が不可欠な部品には重要です。

2.プロフィールの形成:

複雑な輪郭と形状: 成形は、鋳造と鍛造品に不規則、凹面、または凸面のプロファイルと特徴を作成します。

キーウェイとスロットカット: 組み立ておよび機能目的で溝、キーウェイ、またはスロットを作成します。

3.寸法調整:

重要な寸法: 計画と成形は、寸法誤差を修正するか、大まかな鋳造/鍛造後に大きなコンポーネントで正確な公差を達成します。

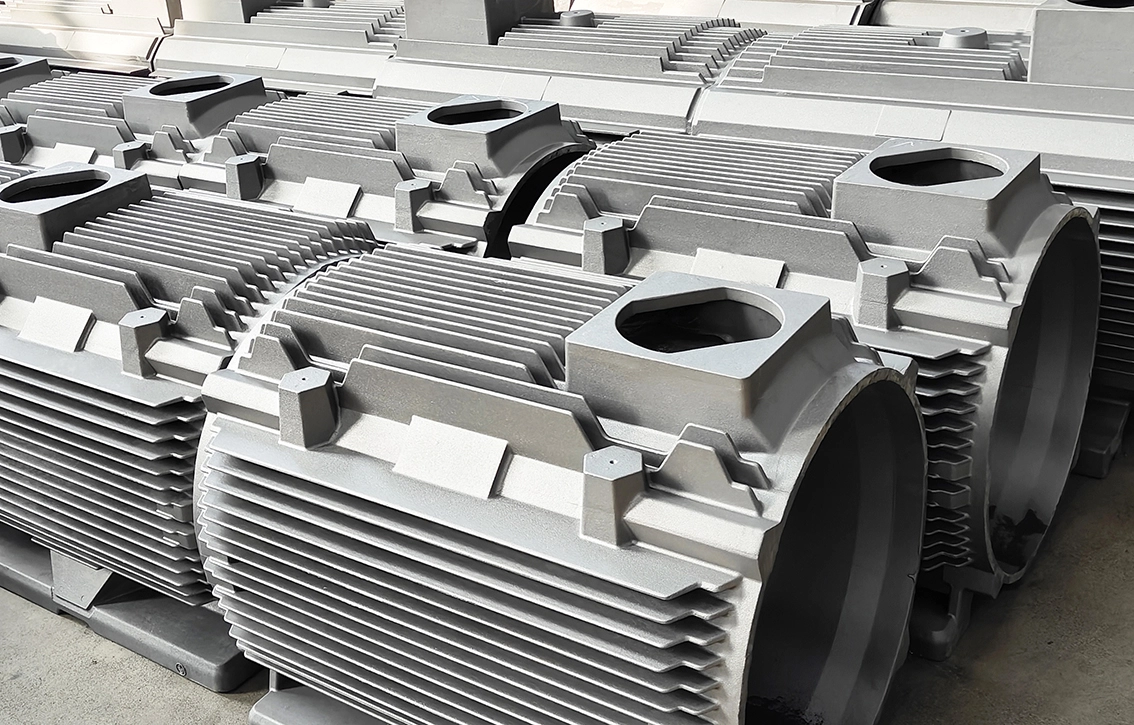

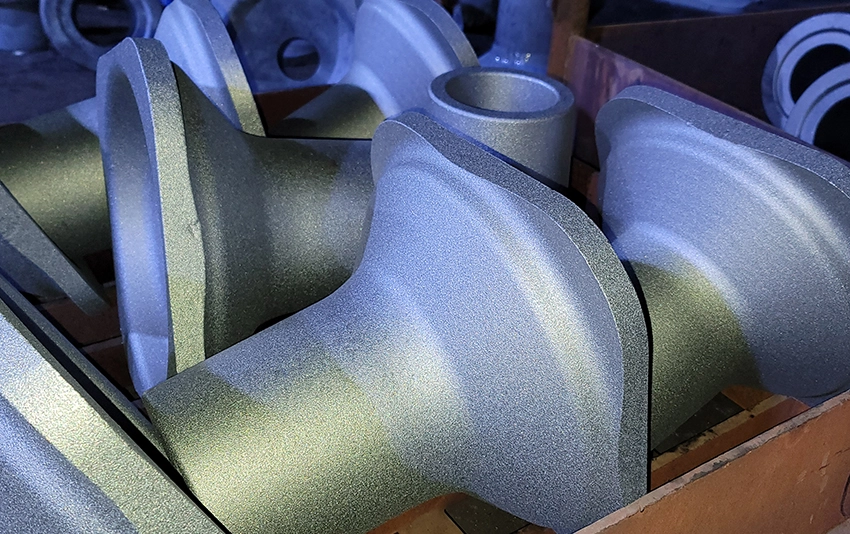

4.大きい鋳造および锻造の仕上げ:

多くの場合、フライス加工や回転などの他のプロセスでは簡単に到達できない大きくて複雑な表面を精製するための二次仕上げ操作として使用されます。

5. Squaring:

部品が正方形であることを保証します。これは、垂直性と真の位置合わせが必要なアセンブリにとって重要です。

1. CNCプレーナー:

Fermat CNCプレーナー: これらのマシンは、安定性と精度で知られており、大型鋳造や鍛造に最適です。

シュナイダーCNCプレーナー: 大型で頑丈なコンポーネント用の高性能加工を提供します。 シュナイダープレーナーは、重機業界で一般的に使用されています。

Mazak CNCプレーナー: Mazakは、高度な機能を備えた柔軟なソリューションを提供し、複雑な表面とプロファイルのプレーニングを可能にします。

2. CNCシェイパー:

Shibaura CNC Shapers: 特に航空宇宙および自動車産業向けに、大型鋳造および鍛造品の成形における高精度で知られています。

Bhurji CNCシェーピングマシン: 品質と精度が最優先される自動車および製造部品用の高性能シェイパー。

Doosan CNCシェーパー: DoosanのCNCシェーピングマシンは、特にエネルギーや防衛などの業界向けに、効率と精度のために設計されています。

3.ブリッジタイプCNC平面マシン:

大熊橋プレーナー: これらの機械は、高精度と安定性で、大きくて重いワークピースを扱うのに最適です。

Keller CNC Planing Machines: 鉄鋼や鋳造所などの業界で広く使用されている、重い部品のラフおよびファインプレーニング操作に信頼性の高いソリューションを提供します。

4.計画および成形能力を持つユニバーサルCNCマシン:

DMG Mori CNCフライス/プレーニングコンビネーションマシン: これらのマシンは、プレーニングとフライス加工の両方の機能を可能にし、鋳造と鍛造のさまざまなタイプの機械加工操作に柔軟性を提供します。

ハースCNCユニバーサルマシン: プレーニングとシェーピングの両方のタスクに適したこれらのマシンは、大きなワークエンベロープ機能を備えた高い汎用性を提供します。

1. Coordinate測定マシン (CMM):

平面または形状の表面の正確な寸法と幾何学的特性を測定するために使用されます。 CMMは、機能の正しい配置を保証し、平坦性とプロファイルをチェックします。

2.表面粗さのテスター:

機械加工された表面の滑らかさを測定し、必要な表面仕上げパラメータ (Ra、Rz値) を確実に満たします。

3.ストレートとフラットネスゲージ:

機械加工された表面が平坦性と真直性に対して指定された公差内にあることを保証します。

4.フィーラーゲージとダイヤルインジケータ:

サーフェス間の平坦度と平行度をチェックします。 ダイヤルインジケータは、表面の凹凸をチェックするためにも使用されます。

5.光学コンパレータ:

<Ul class = "list-paddingleft-2" style = "list-style-type: disc;">輪郭、キーウェイ、および直接測定するのが難しいその他の複雑な形状をチェックするのに役立ちます。

6. Laserスキャンシステム:

特に複雑なプロファイルや大きな表面の測定において、精度を確保するために使用される非接触測定システム。

1.最初の記事の点検 (FAI):

バッチで生成された最初の部品の検証について詳しく説明し、寸法と特徴が指定された許容範囲内にあることを確認します。

2.幾何学的寸法と公差 (GD & T) レポート:

平坦度、平行度、垂直度、およびプロファイルの寸法公差と幾何学的公差の詳細なレポートが含まれています。

3.表面仕上げレポート:

必要な仕様と比較して、平面または成形面の粗さを記録します。

4.次元の点検レポート:

平坦度、寸法、アライメントなど、すべての重要な機能の詳細な測定値を提供します。

5. Materialテストレポート (MTR):

鋳物と鍛造品の材料特性 (強度、硬度) が仕様と一致していることを確認します。

6.ランアウトとパラレルレポート:

特に、より大きなシステムへの組み立てが必要な部品の場合、サーフェスとフィーチャの配置を確認します。

1.事前加工検査:

亀裂、多孔性、またはアライメントの問題などの欠陥がないか、生の鋳造または鍛造品を評価します。これらは、プレーニングまたは成形操作に影響を与える可能性があるためです。

2.ツール条件モニタリング:

切削工具の状態を定期的にチェックし、鋭利なままで正確な機械加工に最適なレベルで機能することを確認します。

3.インプロセスモニタリング:

安定した加工を確保し、寸法ドリフトや工具の摩耗を防ぐために、送り速度、切断深さ、切断速度などのパラメーターを監視します。

4.ポスト机械加工の点検:

機械加工後のすべての重要な寸法を確認し、平坦度、真直度、プロファイルが設計仕様を満たしていることを確認します。

5.非破壊的なテスト (NDT):

超音波検査、磁性粒子検査、または染料浸透剤検査などの方法を使用して、鋳造または鍛造の内部または表面の欠陥を検出できます。

6.トレーサビリティ:

原材料検査から最終検査および報告までのすべてのデータが記録され、説明責任および将来の参照のために各部分まで追跡可能であることを保証します。

7.業界標準の遵守:

ISO 9001、AS9100、IATF 16949などの国際規格の遵守を確保し、製品が業界で要求される品質および性能基準を満たしていることを保証します。

1.高精度:

特に大きくて重い部品では、きつい公差内で平坦性、平行性、および滑らかさを確保します。

2.大きい部品のために費用効果が大きい:

特に重い部品の場合、フライス加工や旋削などの他の方法よりも大きな表面を加工する方が経済的です。

3. Versatility:

粗加工と微細加工の両方を処理できるため、複雑な形状や大規模な生産に適しています。

4. Reducedリードタイム:

自動化されたCNCプレーニングとシェーピングは、複雑なタスクを迅速に処理できるため、大量生産のサイクルタイムを短縮できます。

5.一貫性と繰り返し性:

CNCシステムは非常に一貫性のある結果を提供し、すべての部品が大規模な生産に必要な仕様を満たしていることを保証します。