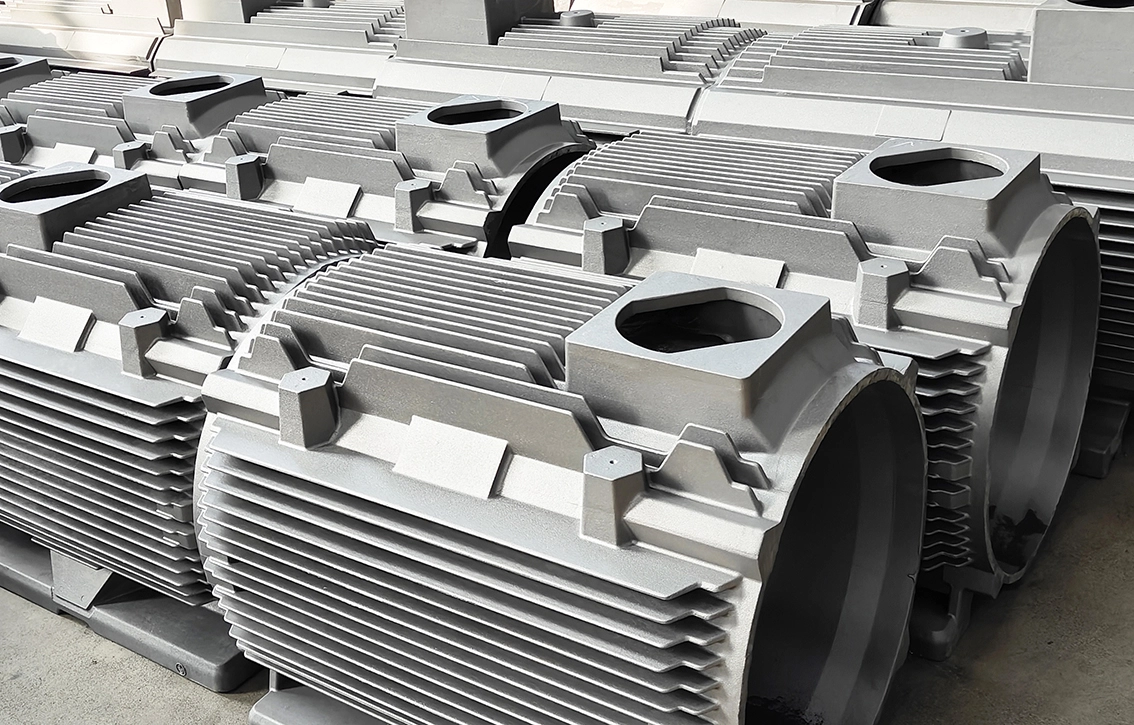

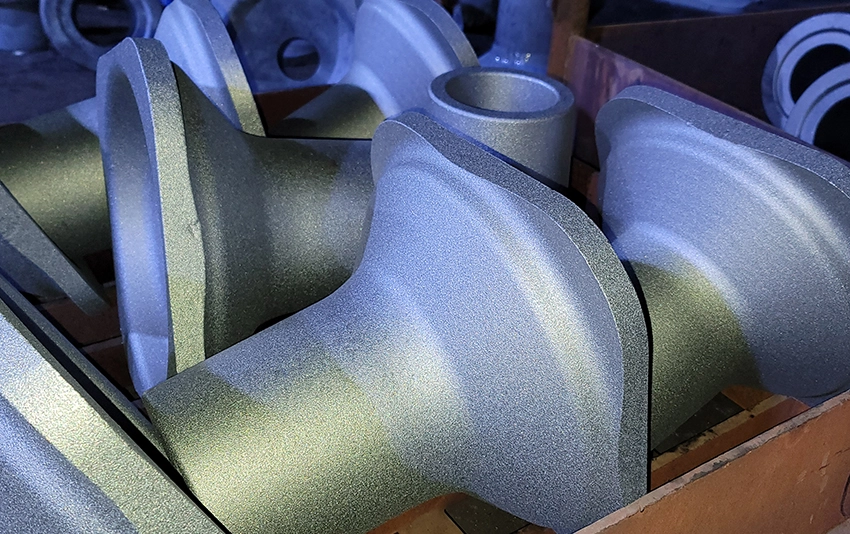

応力緩和は、鋳造、鍛造、溶接、または機械加工中に材料に発生する残留応力を低減するために使用される重要な熱処理プロセスです。 これらの内部応力は、コンポーネントの耐用年数の間に、歪み、寸法の不正確さ、ひび割れ、または早期の故障を引き起こす可能性があります。 応力緩和は、複雑な形状をしているか、大幅に変形している可能性のある鋳造品や鍛造品にとって特に重要です。 材料を特定の温度に注意深く加熱し、制御された速度で冷却することにより、応力緩和は、部品が寸法安定性を維持し、機械的特性を改善することを保証するのに役立ちます。そしてそれらの全体的な耐久性を高めて下さい。

ストレス解消熱処理の主な目標は次のとおりです。

残留応力の低減: 鋳造、鍛造、溶接、または機械加工プロセス中に発生する内部応力を最小限に抑えるため、歪み、ひび割れ、または早期故障につながる可能性があります。

寸法安定性の向上: コンポーネントが後続の処理ステップおよび使用中に形状と公差を維持できるようにすること。

機械的特性の向上: 最終部分の靭性、耐疲労性、全体的な性能などの機械的特性を最適化します。

歪みの防止: コンポーネント全体の不均一な応力を緩和することにより、さらなる処理または使用中の寸法変化の可能性を減らすこと。

耐久性の向上: 内部構造を安定させ、ストレス関連の原因による故障を防ぐことにより、部品の長期的な信頼性を高めること。

1.暖房:

コンポーネントは、材料の組成と厚さに応じて、通常550 °Cから700 °C (1,022 °Fから1,292 °F) の間の温度に加熱されます。 加熱は、部品全体が所望の温度に達することを確実にするために均一に行われる。 特定の温度は、材料の微細構造の変化を回避するために、材料の変態範囲 (相変化が発生する温度) 未満になるように選択されます。

2.浸ること:

所望の温度に達すると、コンポーネントを特定の期間浸して、内部応力を緩和させる。 均一な温度分布と応力緩和を確保するために、コンポーネントが厚いとより長い浸漬時間が必要になる可能性があるため、浸漬時間は部品の厚さとサイズに基づいて決定されます。

3.冷却:

浸した後、コンポーネントはゆっくりと冷却され、多くの場合、静止空気または制御された炉の雰囲気中で冷却されます。 ゆっくりとした冷却プロセスは、応力解放効果が逆転しないことを保証し、冷却段階で新しい応力を誘発するリスクを最小限に抑えます。 冷却速度は、歪みまたはクラッキングを引き起こす可能性のある温度勾配を回避するように制御される。

1.最小限の残留ストレス:

応力緩和の最も重要な利点の1つは、鋳造、鍛造、または溶接の後にしばしば存在する残留応力の減少です。 これらの応力は、機械加工、組み立て、または稼働中に部品を歪め、寸法の変化や亀裂を引き起こす可能性があります。 応力緩和は、これらの内部力を排除するのに役立ち、コンポーネントが意図した形状と機能を保持することを保証します。

2.改善された次元安定性:

残留応力を排除することにより、応力緩和により、部品がさらなる機械加工中または稼働中に意図した形状を維持できるようになります。 これは、公差が厳しく、形状が複雑な部品、または高い機械的負荷や熱循環の影響を受ける部品にとって特に重要です。

3.高められた靭性および疲労の抵抗:

応力緩和のプロセスは、より均一な微細構造を促進することにより、コンポーネントの全体的な靭性と耐疲労性を改善できます。 内部応力を減らすことで、動的または周期的な荷重の下で部品が割れる可能性が低くなります。これは、操作環境で繰り返し応力にさらされる部品にとって不可欠です。

4.さらなる処理中の歪みの防止:

追加の機械加工、組み立て、または溶接を行う鋳造品や鍛造品の場合、応力緩和はこれらのプロセス中の不要な歪みを防ぐのに役立ちます。 これは、小さな歪みでもその後の処理が困難になったり、部品の取り付けが問題になったりする可能性がある、大きなコンポーネントや複雑なコンポーネントにとって特に有益です。

5.改善された材料性能:

応力緩和部品は、コンポーネント全体でより一貫した材料特性を示します。 このリード特に高負荷、複雑な力、または過酷な環境条件にさらされる部品の全体的なパフォーマンスと信頼性を向上させます。 ストレス解消はコンポーネントの寿命に寄与し、内部の材料の不均衡による早期の故障を防ぎます。

6.強化された加工性:

内部応力の低減により、材料の機械加工性も向上します。 ストレスが軽減された部品は、加工作業中に反ったり歪んだりする可能性が低くなります。これにより、厳しい公差を維持し、工具の摩耗を減らすことができます。 これは、その後の製造工程をより効率的かつ費用効果の高いものにする。

応力緩和は、製造中に部品が大幅に変形したり、高い機械的応力が発生したり、厳密な寸法要件を満たす必要があるさまざまな業界に適用されます。 最も一般的なアプリケーションには次のものがあります。

・自動車産業:

鋳造、鍛造、または機械加工後に寸法安定性を必要とするエンジンブロック、クランクシャフト、ギア、サスペンションコンポーネント、およびその他の高強度部品。

歪みやひび割れを防ぐために、排気システムやシャーシ部品などの溶接プロセスを受けるコンポーネント。

・重い機械:

鉱業、建設、農業機械で使用されるギア、車軸、シャフト、フレームなどのコンポーネントは、鍛造または溶接後に寸法精度を保持する必要があります。

製造中または使用中の変形に抵抗する必要がある大きな構造コンポーネント。

・エネルギー部門:

タービンブレード、圧力容器、熱交換器など、高い熱および機械的ストレスにさらされる発電用の機器。

長期間の操作で寸法安定性と疲労に対する耐性を必要とする掘削および探査ツール。

・ツーリング & 死ぬ:

精密部品の製造に使用される死ぬ、金型、および工具部品。繰り返し使用する際のゆがみや寸法変化を防ぐために、応力緩和が重要です。

高い寸法精度と安定性を必要とする高性能スタンピング、鍛造、鋳造ダイ。