鋳物と鍛造品のアニーリングの主な目標は次のとおりです。

ストレス解消:鋳造または鍛造プロセス中に引き起こされる残留応力を軽減するために、さらなる処理または稼働中の操作中に寸法の変化または亀裂のリスクを減らします。

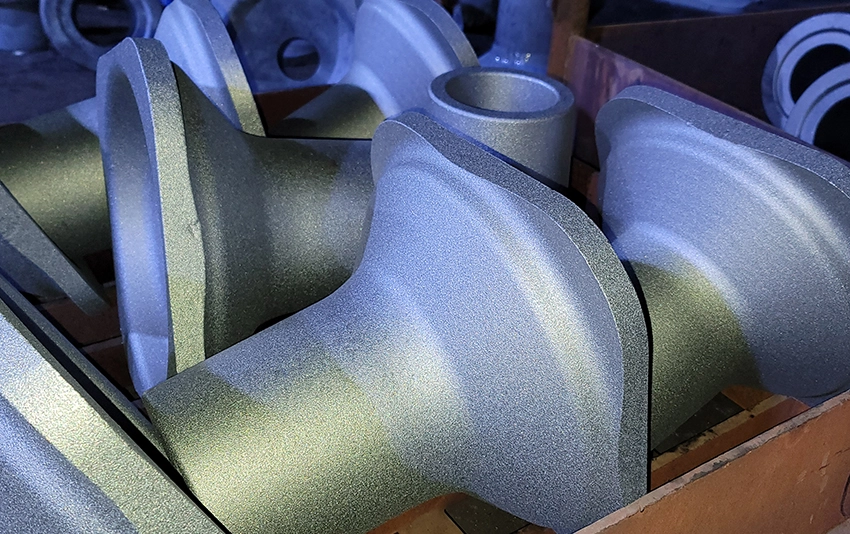

改善されたductility:材料が破損することなく変形する能力を高めるために、これは複雑な形状や追加の機械加工や成形が必要な部品にとって特に重要です。

均質化:コンポーネント全体で均一な微細構造を促進し、要素の分離を排除し、一貫した材料特性を確保する。

穀物構造の改良:材料の粒子のサイズを小さくするために、靭性や強度などの材料の全体的な機械的特性を向上させます。

改善された加工性:材料を柔らかくするために、機械加工、溶接、またはさらなるプロセスを容易にし、工具の摩耗を減らし、その後の操作の効率を向上させます。

1.暖房:

材料は、材料の種類と目的の効果に応じて、特定の温度、通常は600 °Cから900 °C (1,100 °Fから1,650 °F) の間に徐々に加熱されます。 この温度は、材料構造に望ましくない変化をもたらす可能性のある過熱を避けるために注意深く制御される。

2.浸ること:

目標温度に達すると、材料はその温度で所定の期間保持 (浸漬) される。 浸漬時間により、材料は均一な温度分布を実現し、部品全体が一貫した構造変化を受けることを保証します。

3.冷却:

浸漬後、材料は、典型的には炉自体でゆっくりと冷却され (制御された冷却) 、急激な温度変化から生じる可能性のある新たな応力の形成を防止する。 ゆっくりと冷却すると、ひび割れや歪みのリスクが最小限に抑えられ、大きな部品や複雑な部品に特に役立ちます。

いくつかの場合、材料は、用途および使用される材料の特定の要件に応じて、空気または制御された環境で冷却され得る。

上で概説した一般的なプロセスはほとんどの材料に適用されますが、合金の特性と最終製品の要件に基づいて、特定のアニーリング技術を使用できます。 鋳造や鍛造に使用される一般的なアニーリングの種類は次のとおりです。

1.完全なアニーリング:

目的: 材料を柔らかくし、延性と機械加工性を向上させるために、特に鋼や高炭素合金に役立ちます。

プロセス: 材料はその臨界範囲を超える温度に加熱され (鋼の場合、これは通常約750 °Cから900 °Cです) 、炉内でゆっくりと冷却されます。 このプロセスは、粒子構造を洗練し、材料全体に均一な特性を提供します。

2.ストレス解消アニーリング:

目的: 材料の硬度や強度を大幅に変えることなく、鋳造または鍛造操作によって引き起こされる内部応力を軽減すること。

プロセス: 材料は臨界未満の温度 (通常は約550 °C〜650 °C) に加熱され、ゆっくりと冷却される前に短時間保持されます。 これにより、後続の処理中または使用中の歪みやひび割れのリスクが軽減されます。

3.プロセスアニーリング:

目的: さらなる加工または機械加工を行う材料の硬度を下げ、延性を向上させること。

プロセス: 材料をより低い温度 (通常550 ℃ 〜650 ℃) に加熱し、冷却する前に短時間保持する。 これは穏やかな鋼鉄および低炭素の合金のために一般に使用されます。

4.spheroidising:

目的: 高炭素鋼の機械加工性と成形性を向上させる、回転式 (丸みを帯びた) 微細構造を生成すること。

プロセス: 材料は、その共晶点より低い温度に加熱され、その後、ゆっくりと冷却されます。 これにより、球形のセメンタイト粒子で構成される微細構造が形成され、材料が柔らかく、機械加工が容易になります。

1.高められた機械特性:

アニーリングは延性、靭性、硬度を向上させます。これは、鋳造や鍛造品がサービス中の機械的ストレスや疲労に耐えられるようにするために不可欠です。

2.改善された加工性:

材料を柔らかくすることにより、アニーリングは切削工具の摩耗を減らし、機械加工中の加工硬化のリスクを最小限に抑え、より滑らかな仕上げとより正確な公差をもたらします。

3.ストレスリリーフと次元安定性:

内部応力を緩和することにより、アニーリングは、コンポーネントが後続の処理段階全体で寸法安定性を維持し、機械加工または溶接中の反りまたは歪みの可能性を減らします。

4.均一性:

アニーリングは、より均一な粒子構造を促進します。これは、コンポーネント全体で一貫した材料特性を確保するために不可欠です。 これは、大型または複雑な鋳物や鍛造品にとって特に重要です。

5. Optimizedパフォーマンス:

材料の微細構造を改良することにより、アニーリングは部品の全体的な性能と寿命を高め、摩耗、疲労、腐食に対する耐性を高めます。

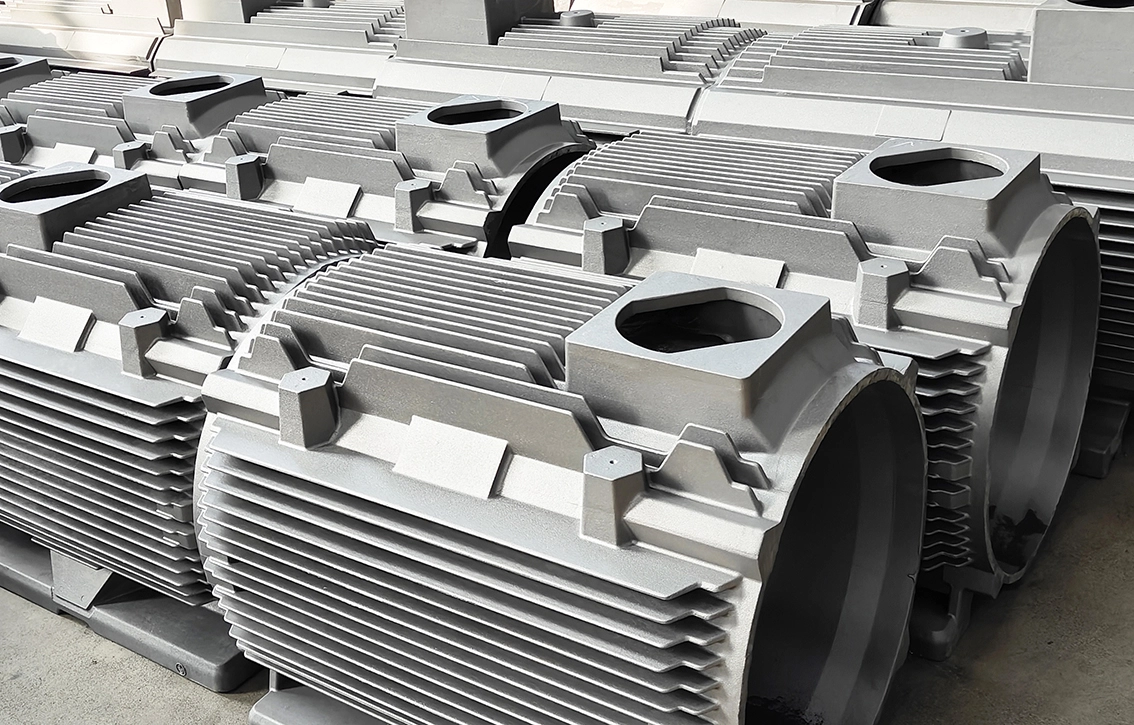

アニーリングは、鋳物や鍛造品が高水準の品質と性能を満たさなければならないさまざまな業界で広く使用されています。 主なアプリケーションは次のとおりです。

自動車産業: 高強度、靭性、および機械加工性の向上を必要とするエンジンコンポーネント、構造部品、およびサスペンションコンポーネント。

重機: 高応力と過酷な運用環境に耐えなければならない建設、鉱業、農業機械で使用されるコンポーネント。

ツーリングとダイ: 耐久性が高く、耐摩耗性があり、正確な加工が可能である必要がある製造プロセスで使用される工具、ダイ、および金型。

石油・ガス: 過酷な環境条件で高い強度と耐食性を維持する必要がある掘削および探査装置用の部品。