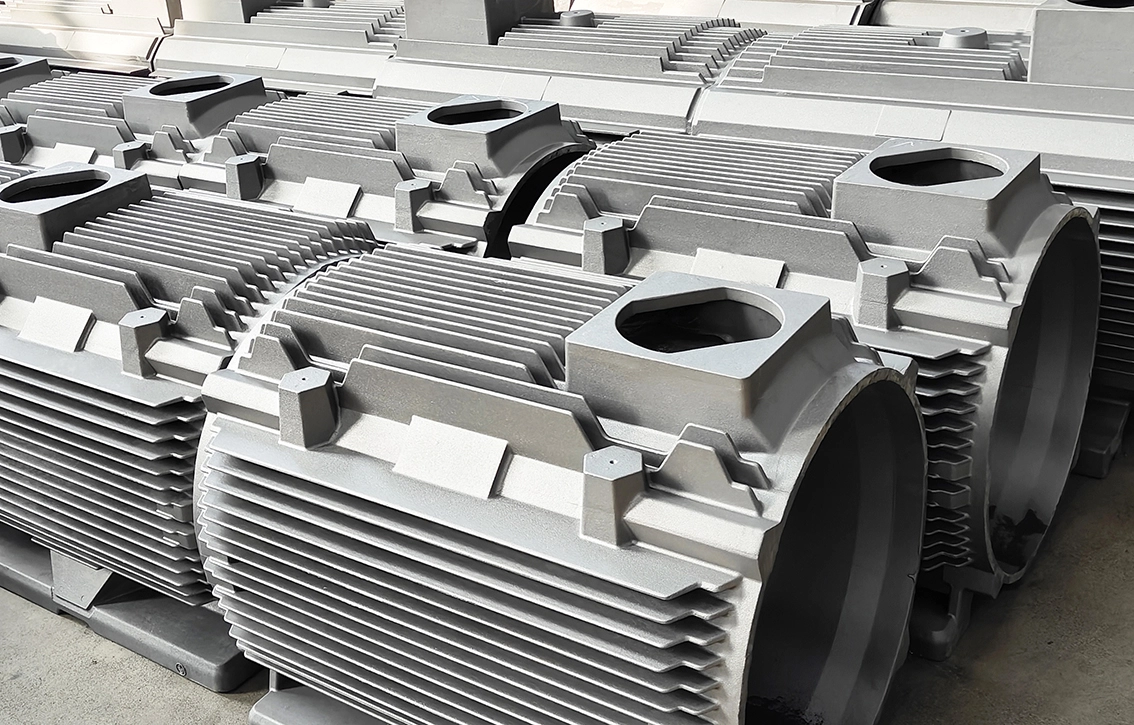

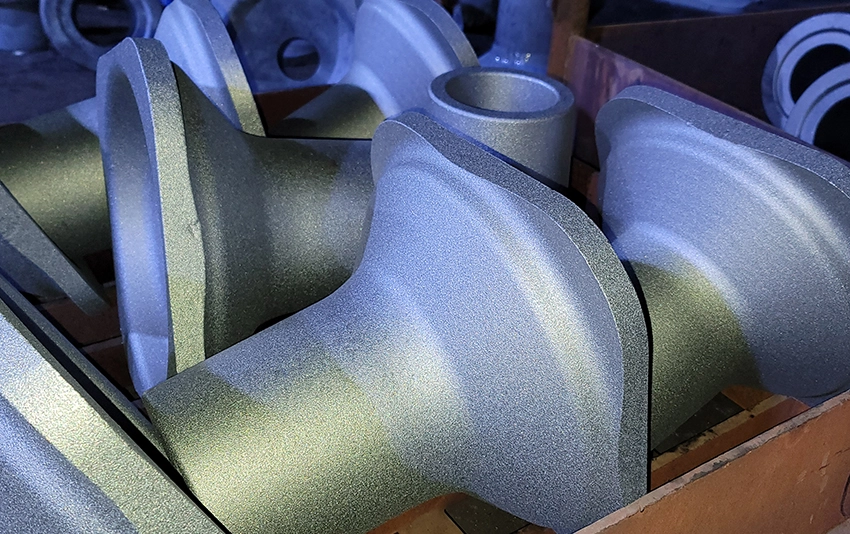

真空熱処理は、鋳物や鍛造品の材料特性を高めるために使用される非常に効果的な熱処理プロセスです。 制御された真空環境を利用することにより、このプロセスは、特に酸化を最小限に抑え、化学組成を制御し、正確な材料特性を達成するという点で、従来の熱処理技術に比べて大きな利点を提供します。 真空熱処理は、高合金鋼、チタン、高度な金属合金など、並外れた品質と均一性を必要とする高性能材料に特に有益です。

真空処理の主な目的は次のとおりです。

酸化防止: 従来の熱処理プロセスで発生する可能性のある酸化と脱炭を最小限に抑えるまたは排除する。

強化された表面の完全性: スケーリング、ピッチング、汚染などの欠陥を最小限に抑えた高品質の表面を実現します。

均一な熱分布: 一貫性のある均一な熱処理を確保するために、従来の処理方法で発生する可能性のある歪みや材料の不一致を防ぎます。

正確な組成制御: 特に、炭素、窒素、酸素などの元素を厳密に制御する必要がある高性能合金を扱う場合に、処理された材料の組成を制御します。

機械的特性の向上: 高応力環境にさらされる部品にとって重要な硬度、強度、靭性、延性などの特性を向上させるため。

真空処理プロセスには、真空チャンバー内の部品の加熱から冷却段階まで、いくつかのステップが含まれます。 主なフェーズは次のとおりです。

1.準備:

処理前に、鋳物または鍛造品を徹底的に洗浄して、油、汚れ、酸化物、またはその他の汚染物質を除去します。 このステップは、プロセスが理想的な条件下で行われることを保証し、真空チャンバーへの異物の導入を回避するために重要です。

2.真空炉ローディング:

部品は、大気圧が非常に低いレベル (多くの場合10 ⁵ torr未満) に低下する密閉チャンバーである真空炉に配置されます。 真空環境は酸素が存在しないことを保証し、加熱および冷却中の酸化を防ぎます。

3.暖房:

炉は、特定の材料と処理の目標に応じて、必要な温度、通常は800 °Cから1,200 °C (1,472 °Fから2,192 °F) の間に加熱されます。 熱は、所望の温度を達成するために部品全体に均一に印加される。

従来の熱処理方法とは異なり、真空チャンバーに酸素がないと、スケールの形成、酸化、脱炭のリスクがなくなり、表面特性や機械的性能に悪影響を与える可能性があります。

4.真空の熱処理:

真空環境では、部品は必要な熱処理を受けます。これには、部品の要件に応じて、アニーリング、硬化、焼戻し、または応力緩和などのプロセスが含まれます。

特定の材料の場合、真空処理には、ガス抜き、真空浸炭、真空窒化などのプロセスも含まれます。このプロセスでは、制御されたガス雰囲気を導入して部品の表面組成を変更し、硬度を高めます。耐摩耗性、または耐食性。

5.クエンチング (該当する場合):

目的の温度に達し、必要な熱処理が完了した後、部品はしばしば急速に冷却 (急冷) され、目的の特性を固定します。 クエンチングは通常、窒素またはアルゴン、場合によっては油または水などの不活性ガスを使用して行われます。 制御された冷却速度により、歪みが最小限に抑えられ、部品の微細構造の完全性が維持されます。

真空環境は酸化を防ぐため、冷却プロセスを高精度で実行でき、従来の空気中での焼入れ中に発生する可能性のある表面損傷の問題を回避できます。

6.ポスト処理および冷却:

部品が急冷されると、汚染または酸化を避けるために、それらは真空または不活性ガス雰囲気下で冷却される。 場合によっては、材料特性を微調整し、靭性を改善したり、内部応力を軽減したりするために、追加の焼き戻しまたはストレス解消処理が続く場合があります。

最終冷却段階は、材料が望ましい硬度、延性、および構造的完全性を達成するのに役立ち、コンポーネントが厳しい性能基準を満たしていることを保証します。

7.仕上げ:

真空処理が完了した後、部品は研削、研磨、またはライトマチなどの最終仕上げプロセスを受ける場合があります意図した用途に必要な正確な寸法、表面仕上げ、および公差を実現するための設計。

1.酸化および脱炭防止:

真空処理の最も重要な利点の1つは、部品の表面および機械的特性を低下させる可能性がある酸化および脱炭を防止する能力である。 真空環境は、材料が酸素または他の大気元素から汚染されることなくその所望の組成を保持することを確実にする。

これは、高合金鋼、チタン合金、および表面劣化に敏感な他の高度な材料にとって特に重要です。

2.均一な熱分布:

真空環境により、部品全体に均一に熱が加えられ、歪み、内部応力、または材料の不整合につながる可能性のある不均一な加熱のリスクが軽減されます。 これは、精密な熱制御を必要とする大型または複雑な部品にとって特に有益である。

3.高品质の表面仕上げ:

真空チャンバー内には酸素や水分がないため、真空熱処理を使用して処理された部品は、滑らかで欠陥のない表面で出現します。 スケーリング、ピッチング、または表面汚染のリスクがないため、表面の完全性が重要な高精度のアプリケーションに真空処理が理想的です。

4.改良された機械特性:

真空熱処理は、硬度、強度、耐疲労性、靭性などの機械的特性を大幅に向上させることができます。 温度と冷却速度を正確に制御することによって、特定の用途のための特性の最適なバランスを達成することが可能である。

5.最小化された歪み:

正確な温度制御に加えて、酸化と脱炭がないため、熱処理中の部品の歪みのリスクが最小限に抑えられます。 これは、厳しい公差と正確な寸法を維持する必要がある部品にとって特に価値があります。

6. Tailored表面処理:

真空処理により、真空浸炭、真空窒化、真空硬化などの特殊なプロセスが可能になり、表面組成を正確に制御できます。 これにより、芯材の靭性を保ちつつ、表面硬度、耐摩耗性、耐食性を向上させることができる。

7.环境にやさしい:

真空熱処理は、油、ガス、または他の化学物質の使用を必要とすることが多い従来の熱処理方法と比較して、よりクリーンなプロセスです。 このプロセスは真空中で行われるため、有害な排出物や汚染物質を放出せず、より環境に優しいオプションになります。

8.減らされたポスト処置の仕事:

熱処理プロセスの正確な制御は、大規模な後処理加工または仕上げの必要性を減らします。 コンポーネントが追加の修正手順を必要とする可能性が低く、時間とコストを節約できます。

真空熱処理は、優れた材料特性を備えた高精度部品を必要とする業界に最適です。 一般的なアプリケーションは次のとおりです。

・自動車産業:

耐摩耗性、疲労強度、寸法安定性の向上が必要な高性能エンジン部品、ギア、シャフト、トランスミッション部品。

真空処理は、高性能または電気自動車で使用される高度な合金および材料で作られた部品にとって特に有益です。

・医療業界:

表面の完全性と生体適合性が重要なステンレス鋼、チタン、コバルトクロム合金などの材料で作られた外科用器具、インプラント、および補綴物。

・ツーリング & 死ぬ:

高い硬度、耐摩耗性、および正確な寸法を必要とする金属成形および射出成形で使用される金型、ダイ、および工具部品。

真空処理は、自動車、航空宇宙、および消費財業界で大量生産に使用されるツールで最適なパフォーマンスを実現するために使用されます。

タービンブレード、コンプレッサー部品、バルブ部品など、構造の完全性を維持しながら高温や機械的ストレスに耐える必要があるコンポーネント。

ガスタービンや蒸気タービンなどの攻撃的な動作環境にさらされる部品は、真空処理の酸化防止と制御された機械的特性の恩恵を受けます。

・精密工学:

医療機器、時計部品、電子機器など、高い表面品質、寸法安定性、および均一な硬度を必要とする小さくて複雑な部品。