クローズドダイ鍛造製品は、加熱された金属が高圧下でカスタムメイドのダイのペア内で成形される、正確で制御された鍛造プロセスによって製造される金属部品です。 このプロセスは、優れた材料特性、高い強度、および細かいディテールを備えた部品を作成します。 さまざまな業界で重要な高性能部品の製造によく使用されます。

1.高精度:

クローズドダイ鍛造プロセスは、タイトな公差と複雑な形状を可能にし、最小限の後処理を必要とする部品をもたらします。

2.優れた材料特性:

鍛造プロセスは、金属の粒子構造を調整し、その強度、靭性、および耐疲労性を高めます。 これは、極端な負荷やストレスに耐えることができる高い耐久性を持つ製品につながります。

3.均一性:

このプロセスは均一な密度を保証し、製品の強度と完全性を損なう可能性のあるボイドや内部欠陥を排除します。

4.高められた疲労の抵抗:

金属の粒子構造は鍛造中に圧縮され、周期的な荷重や疲労に抵抗する能力が向上します。これは、高性能アプリケーションに不可欠です。

5.テーラードシェイプ:

部品は複雑な形状に鍛造することができ、追加の機械加工の必要性を減らし、製造コストを削減します。

炭素鋼: 一般目的の高強度部品によく使用されます。

合金鋼: 靭性、硬度、耐摩耗性などの強化された特性を必要とする部品用。

ステンレス钢: 厳しい环境で必要とされる耐食性プロダクトのため。

チタン合金: 高强度と軽量を必要とする航空宇宙、自动车、およびその他のアプリケーションで使用されます。

ニッケル合金: ガスタービンや航空宇宙部品などの高温または化学环境でよく使用されます。

1. Automotive部品:

高強度と精度を必要とするクランクシャフト、カムシャフト、コネクティングロッド、ギア。

サスペンションコンポーネント、ステアリングコンポーネント、およびその他の構造部品。

2.航空宇宙コンポーネント:

エンジン部品 (タービンブレード、コンプレッサーローターなど) 、構造部品、着陸装置。

高温、応力、および腐食に耐える必要があるコンポーネント。

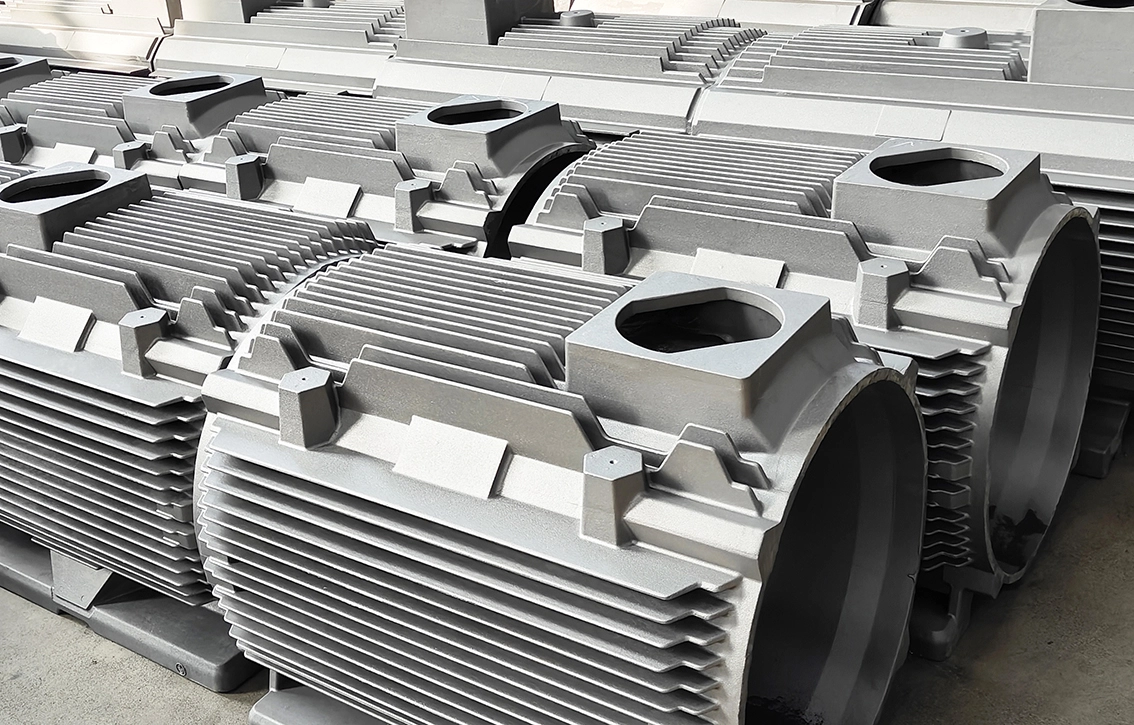

3.重い機械部品:

鉱業、建設、農業機械で使用されるギアホイール、シャフト、およびハウジング。

ベアリング、アクスル、およびその他の耐荷重コンポーネント。

4. Industrial装置:

油圧シリンダー、ポンプ、バルブボディ、および高い强度と精度を必要とするその他の重要なコンポーネント。

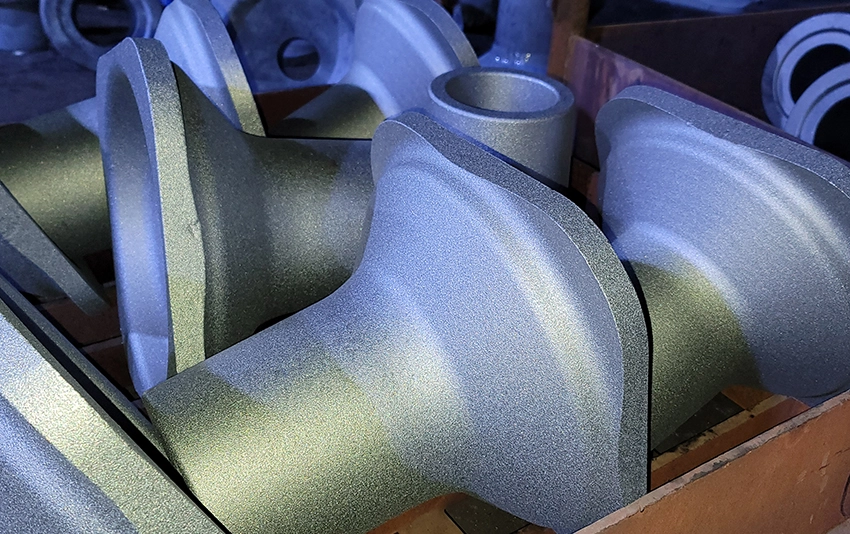

5.オイル及びガス:

過酷な環境で重要なバルブ、フランジ、ドリルヘッド、圧力容器などのコンポーネント。

オフショアプラットフォームやパイプラインなど、上流、中流、および下流の運用で使用される機器。

6.軍事および防衛部品:

装甲貫通砲弾、銃のコンポーネント、およびその他の高強度で重要な軍事部品。

軍用車両、航空機、および海軍艦艇のコンポーネント。

7.風と水力:

風力および水力発電システムの鍛造タービンシャフト、カップリング、およびその他の高強度コンポーネント。

・強さと耐久性:

クローズドダイ鍛造は優れた強度と耐疲労性を与え、頑丈で高ストレスのアプリケーションに最適な部品になります。

・材料効率:

ネットに近い形状の形成プロセスによる材料廃棄物を最小限に抑え、追加の機械加工やスクラップ材料の必要性を減らします。

・安全性の向上:

鍛造製品の堅牢な特性により、航空宇宙や自動車など、部品の故障がない重要なアプリケーションで安全になります。

・大量生産のための費用効果:

ダイを作成する初期コストの後、クローズドダイ鍛造は、均一性が高く、スクラップ率が低い大量の部品を製造するためにより費用効果が高くなります。

2. Shaping:

加熱されたビレットは、2つのダイ (最終部品の形状に設計されています) の間に配置され、メカニカルプレス、ハンマー、または油圧プレスを使用して高圧下で圧縮されます。 このプロセスは、材料を所望の形に成形する。

3.トリミング:

鍛造後、トリミングまたは機械加工のいずれかによって、エッジの周りの余分な材料 (フラッシュ) を除去して、最終的な寸法を実現します。

4.仕上げ:

用途に応じて、鍛造部品は、熱処理 (硬度または強度を高めるため) 、機械加工 (細かい公差のため) 、表面処理 (耐食性のため) などの追加のプロセスを受ける場合があります。

クローズドダイ鍛造製品は、自動車、航空宇宙、エネルギー、重機など、幅広い業界で使用される高品質で高性能なコンポーネントです。 このプロセスにより、優れた機械的特性、最小限の欠陥、および高精度の部品が製造され、強度、信頼性、および安全性が不可欠な重要なアプリケーションに最適です。