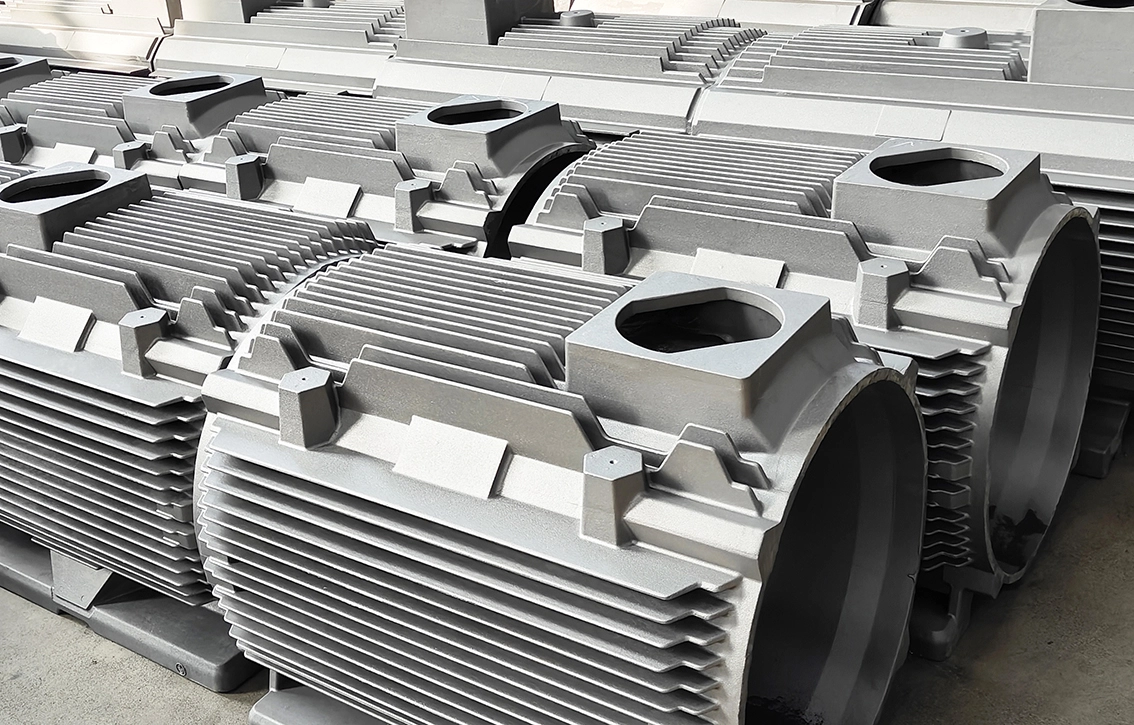

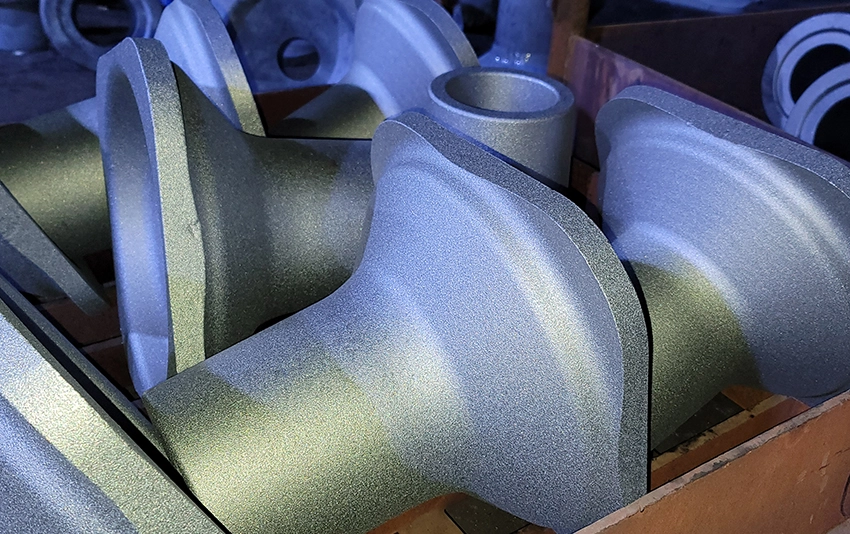

鋳造および鍛造用のCNC研削加工サービスは、高精度の表面仕上げ、寸法精度、および重要な機能強化を提供します。 このプロセスは、コンポーネントが滑らかな仕上げ、厳しい公差、および欠陥のない表面を必要とする業界で不可欠です。

1.表面研削:

プレート、フランジ、ハウジングなどの部品の平らで滑らかな表面を実現します。

2.円筒研削:

シャフト、ベアリング、ブッシングなどの外部および内部の円筒形の特徴に使用されます。

3.中心のない粉砕:

センターやフィクスチャを必要とせずに円筒形のコンポーネントに最適です。

4.プロフィール粉砕:

ギア、カム、ブレードの複雑な形状と輪郭を作成します。

5.内部研削:

正確なフィットとアライメントのために内部ボアを仕上げます。

6.デバリングと研磨:

鋳物や鍛造品から表面の欠陥、バリ、鱗を取り除きます。

7.次元の修正:

材料の膨張や欠陥のために特大になる可能性のある鋳造または鍛造コンポーネントの重要な寸法を調整します。

1. CNC表面グラインダー:

平面に精密な平坦性と滑らかな仕上げを提供します。

2. CNC円筒グラインダー:

内部と外部の両方の円筒研削操作を処理します。

3. Centerlessグラインダー:

ワークセンターを必要とせずに円筒形部品の研削を自動化します。

4. CNCツールとカッターグラインダー:

工具を研ぎ澄まして仕上げ、精密な最先端を確保します。

5.二重ディスクグラインダー:

均一な厚さのために、平らなコンポーネントの両面を同時に研削します。

6.精密ジググラインダー:

複雑な形状と複雑な詳細に対して極端な精度を保証します。

7. GLEASONとKAPP NILESギアグラインダー:

ギアの歯を正確な寸法と仕上げに仕上げるために特別に設計されています。

1. Coordinate測定マシン (CMM):

寸法、角度、公差などの幾何学的精度を検証します。

2.表面粗さのテスター:

仕様の遵守を確保するために、Ra、Rz、およびその他の表面仕上げパラメータを測定します。

3. RoundnessおよびCylindricityテスター:

円筒形の特徴の真円度、同心円度、および整列をチェックします。

4.光学およびレーザー测定ツール:

プロファイルと複雑な形状の非接触検査を提供します。

5.マイクロメーターとダイヤルゲージ:

地上機能の正確な手動チェックを実行します。

6.硬度のテスター:

材料の硬度を確認し、研削プロセスが冶金特性を変更していないことを確認します。

7.機械を測定するGLEASONギア:

Gleason Gear Measuring Machineは、特にギアの品質、精度、および寸法の適合性を評価するために、ギアの測定および検査に使用される精密機器です。 これは、高品質の基準が必要なギア製造業界で一般的に使用されています。

1.プロファイル測定: ギアの歯の形状が意図したデザインと一致するように、ギアの歯のプロファイルを測定します。 これには、ルート、フランク、および先端プロファイルが含まれます。

2.ピッチ測定: マシンは、ギアのピッチを測定します。これは、隣接する歯の対応する点間の距離であり、ギアの歯の間隔が均等になるようにします。

3.歯のスペーシングとランアウト: 歯のスペーシングと歯のランアウトのバリエーションをチェックします。操作のギアの性能と滑らかさをct。

4.ギア精度: マシンは、理想的または公称形状とサイズからの偏差を含む、ギアの全体的な精度を評価します。 バックラッシュ、アンダーカット、ミスアライメントなどのエラーを検出できます。

5.ピッチ径測定: グリーソンマシンは、ギアのピッチ径を測定します。これは、ギアが相手ギアと適切に噛み合うようにするための重要なパラメーターです。

6.らせん角度測定: らせんギアの場合、機械はらせん角度を測定して、目的の仕様に準拠していることを確認することもできます。

7.歯の厚さ測定: 各歯の厚さが許容公差内にあることを保証します。これは、ギアの耐荷重能力にとって重要です。

8.負荷容量と効率のテスト: 一部の高度なグリーソンマシンは、実際の作業環境と同様の条件をシミュレートすることにより、ギアの動作負荷容量と効率も評価します。

9.表面仕上げの検査: 機械はギア歯の表面粗さをチェックします。これは、摩擦、摩耗を減らし、スムーズな操作を保証するために重要です。

10.データ収集とレポート: 最新のGleasonマシンには、測定データを収集し、結果を分析し、品質管理とドキュメント化を容易にするレポートを生成するソフトウェアが装備されています。

1.表面仕上げレポート:

粗さの値を文書化し、滑らかさと磨きレベルを確認します。

2. RoundnessおよびCylindricityレポート:

円筒形コンポーネントの精度を証明します。

3.幾何学的寸法と公差 (GD & T) レポート:

機能が設計公差と位置要件に準拠していることを保証します。

4.材料点検レポート:

研削後の鍛造/鋳造材料の特性にマイクロクラックや変更がないことを確認します。

5.次元の点検レポート:

重要な測定値、偏差、および仕様への準拠の詳細。

6.ギア制造レポート:

1.デザインと仕様レポート

・ギアデザインレポート: ギアタイプ (スパー、ヘリカル、ベベルなど) 、材料仕様、寸法、歯プロファイル、圧力角度など、ギアの詳細な仕様が含まれています。ピッチ、およびその他の几何学的特徴。

・製造図面: ギアの正確な寸法と公差を指定する詳細な技術図面。 これには、熱処理、表面仕上げ、およびその他の製造指示に関する注釈も含まれる場合があります。

2.材料认证レポート

・材料試験証明書 (MTC): ギアの製造に使用される原材料の品質を証明するレポート。 これには、材料のグレード、組成、機械的特性 (引張強度、硬度など) 、および熱処理仕様に関する情報が含まれます。

・硬度レポート: 必要な仕様を満たしていることを確認するために使用される材料の硬度レベルを示す特定のテストレポート。

3.制造プロセスレポート

・加工プロセスレポート: 切削方法 (ホビング、成形、研削など) 、工具の選択、機械の設定、切削パラメータなど、歯車の製造に関連する特定の加工ステップの詳細。

・熱処理レポート: 必要な硬度、強度、耐摩耗性を実現するためにギアに使用される熱処理プロセス (例えば、浸炭、焼入れ、焼き戻し) の詳細を示すレポート。

・表面仕上げレポート: 粗さ (Ra) などのギアの表面仕上げについて説明し、過度の摩擦や摩耗を避けるためにギア表面が必要な基準を満たしていることを確認します。

4.点検および測定レポート

・ギアジオメトリ測定レポート: 歯のプロファイル、歯の太さ、ピッチ、直径など、ギアから取得した測定値の詳細レポート。 このレポートでは、ギアが設計仕様に準拠していることを確認します。

・歯のプロファイルとピッチ測定レポート: 歯の形状に関連する特定の測定値 (ルート、フランク、先端のプロファイル、およびギアのピッチなど)。

・ピッチ直径とランアウトレポート: ギアのピッチ直径の測定値を提供し、動作中にずれを引き起こす可能性のあるランアウトまたはぐらつきをチェックします。

・歯の間隔レポート: このレポートは、ギアの周りの歯の間隔の均一性をチェックし、間隔エラーやギャップなどの欠陥がないことを確認します。

・バックラッシュ測定レポート: ギアのバックラッシュを測定するレポート。これは、噛み合うギアの歯間のクリアランスであり、許容範囲内にあることを確認します。

・らせん角度とリード測定レポート: ヘリカルギアの場合、このレポートはらせん角度を検証し、リード、ギアの適切な位置合わせとメッシュを確保します。

5.品质管理レポート

・寸法検査レポート: CAD設計に対するギアの測定値を詳述した全次元レポート。 このレポートには、意図した寸法からの逸脱と、それらが許容許容許容範囲内にあるかどうかが記載されています。

・目視検査レポート: 目視検査の結果を強調し、表面の欠陥、亀裂、チップ、またはその他の目に見える欠陥に注意するレポート。

・欠陥レポート: このレポートは、検査段階で見つかった欠陥を記録し、その重症度 (化粧品、機能など) に応じて分類し、再加工または拒否の必要性を判断します。

6.テストレポート

・負荷とストレスのテストレポート: 該当する場合、ギアは動作条件をシミュレートするために負荷テストを受けることがあります。 このレポートでは、ストレスレベルや、変形や故障などのパフォーマンスの問題など、テストの結果について詳しく説明します。

・疲労と耐久性のテストレポート: クリティカルまたは高負荷のアプリケーションで使用されるギアの場合、テストレポートを作成して、長期使用をシミュレートし、ギアの疲労または摩耗に対する抵抗を測定することができます。

7.最終的な品質保証 (QA) レポート

・最終検査報告書: ギアに対して実行されたすべての検査、測定、およびテストを統合し、指定されたすべての要件と品質基準を満たしていることを確認する包括的なレポート。

・コンプライアンスの認定: ギアがISO、AGMA、またはその他の業界固有の標準など、関連するすべての標準に準拠していることを証明するレポートまたはドキュメント。

8.包装および出荷レポート

・包装レポート: 使用される材料や輸送中の損傷を防ぐための包装方法など、ギアがどのように包装され、出荷のために保護されるかの詳細。

・配送書類: 配送先、注文番号、配送日、配送数量などの配送詳細と、関連する税関または輸出書類が含まれています。

9.トレーサビリティと監査レポート

・バッチトレーサビリティレポート: このレポートは、特定のギアまたはギアセットごとに使用される製造バッチ、材料ロット、および製造プロセスを追跡し、品質保証とリコールの目的でトレーサビリティを確保します。

・監査レポート: 製造プロセス、品質管理措置、および業界標準への準拠に関して実施された内部または外部の監査の詳細を示すレポート。

10.不適合および是正措置報告書 (CAR)

・不適合レポート (NCR): ギアのいずれかの部分が仕様または公差を満たしていない場合、問題の性質を概説した不適合レポートが生成されます。

・是正措置報告書 (CAR): 不適合の場合、CARは、製造プロセスの手直し、再設計、または調整を含む、取られた是正措置を説明するために作成されます。

1.事前研削検査:

生の鋳物や鍛造品に、亀裂、多孔性、反りなどの欠陥がないかチェックします。

2.ツールとホイールのメンテナンス:

精度を維持するための定期的なドレッシングと研削ホイールのバランス。

3.インプロセスモニタリング:

オーバー研削や火傷を避けるために、速度、送り速度、温度などの研削パラメータを継続的に追跡します。

4.ポスト粉砕の点検:

すべての重要な寸法、仕上げ、および形状の包括的な検証。

5.非破壊的なテスト (NDT):

内部または表面の欠陥を検出するための超音波または染料浸透剤テストのような方法が含まれています。

6.標準への付着:

ISO9001およびその他の業界固有の認証に準拠しています。

7.トレーサビリティ:

各コンポーネントのすべての検査データ、研削条件、および材料認証の詳細な記録。

1.優れた表面品質:

シーリング、耐摩耗性、美観に不可欠な滑らかで欠陥のない表面を実現します。

2.タイトな公差:

維持正確なフィットを保証するミクロン内の寸法精度。

3. Versatility:

鉄、非鉄、および特殊合金を含む様々な材料を扱うことができます。

4.高められた効率:

自動化されたプロセスと高速操作によってリードタイムを短縮します。

5.延長されたツールとコンポーネントの寿命:

摩耗を最小限に抑え、コンポーネントの寿命を延ばす完成した表面を生成します。