熱処理での焼入れの目的は、過冷却のオーステナイトをマルテンサイトまたはベイナイトに変換してマルテンサイトまたはベイナイト構造を取得し、さまざまな温度で焼戻して剛性、硬度、耐摩耗性を大幅に向上させることです。さまざまな機械部品や工具の要件を満たすために、鋼の疲労強度と靭性。

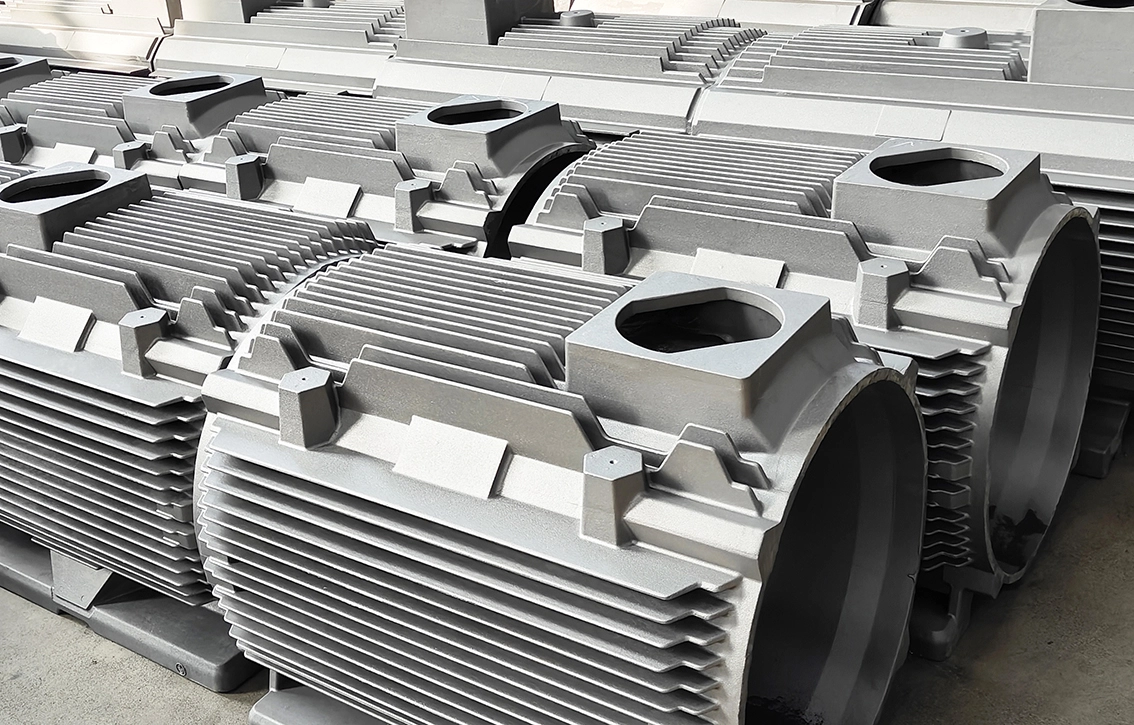

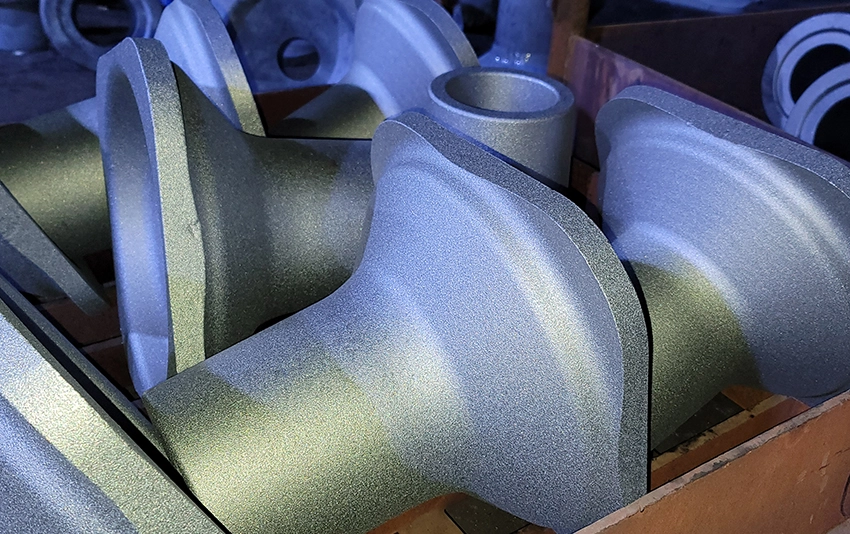

ウォルクソン、に特化異なったタイプの熱処理アニーリング、焼入れ、硬化、焼き戻しなどのプロセスには、2種類の焼入れタンクがあります。 1つは、焼入れ作業を行うときに4つの攪拌機をフルドライブで攪拌する水タンクであり、もう1つは、鋳造および鍛造製品に適した炭素含有量の高いオイルタンクです。 私たちのクエンチタンクは、中国で最高のクエンチタンクと思われるオーストラリアの溶融専門家によって設計されています。 焼入れタンク仕上げの炭素鋼鋳造、合金鋼鋳造、鋼および合金鋼鍛造製品を使用しています。 主な製品には、Mining Ground Engage Tools(G.E.T) 、足回り製品 (タンブラー、アイドラー、トラッククローラー) 、リギングコンポーネント、リップ、シーブ、ドラグラインコンポーネント (ドラグラインウォーキングカム、ドラッグライン歩行フレーム) 、適切なシャフト、膝リンクなど。

はじめに:

焼入れと焼き戻しは、鋼やその他の鉄合金の機械的特性を高めるために使用される必須の熱処理プロセスであり、強度、靭性、耐久性が重要な高性能アプリケーションに最適です。 このプロセスには、2つの主要な段階が含まれます。材料を急速に冷却して硬化状態にする焼入れと、材料を再加熱して脆さを減らし、靭性を高めます。 このプロセスの組み合わせは、強度、硬度、延性の最適なバランスを備えた鋳造品と鍛造品の製造に役立ちます。

焼入れと焼戻しの主な目的は次のとおりです。

硬度を上げる: 焼入れは材料の硬度を高め、耐摩耗性を高め、厳しい機械的応力に耐える能力を向上させます。

強度の向上: 焼入れと焼戻しの両方が材料の引張強度を高め、変形することなく高レベルの力と圧力に耐えることができます。

靭性とダッチネスを強化する: 焼入れによって引き起こされる脆さを減らすためには焼き戻しが重要であり、それによって材料の靭性と破砕なしで衝撃を吸収する能力を向上させます。

望ましい機械的特性を達成する: このプロセスは、コンポーネントの用途、強度、靭性、および耐疲労性のバランスをとるために必要な特定の機械的特性を実現するように調整されています。

寸法安定性の向上: クエンチングとテンパリングは、材料内の内部応力を軽減するのに役立ち、さらなる処理中または稼働中の寸法安定性を確保します。

1.クエンチング (硬化):

鋳造または鍛造は、合金と材料の要件に応じて、その臨界範囲を超える温度、通常は800 °Cから900 °C (1,470 °Fから1,650 °F) に加熱されます。 このプロセスにより、鋼の結晶構造がマルテンサイト相に変化します。マルテンサイト相は、元の構造よりもはるかに硬いです。

材料が目標温度に達すると、水、油、または空気などの急冷媒体に浸すことによって急速に冷却されます。 急速冷却により、マルテンサイト構造が所定の位置にロックされ、硬度が向上します。 しかし、これは材料を脆くするので、焼き戻しが続く。

2.tempering:

焼入れ後、材料はほとんどの用途では硬すぎて脆い。 焼戻しには、焼入れした材料をより低い温度 (通常、150 °Cから650 °Cまたは300 °Fから1,200 °F) に再加熱し、指定された期間その温度に保持します。 このプロセスは、焼入れによって生じる内部応力を低減し、材料の延性と靭性の一部を回復します。

焼戻しの温度と時間は、硬度、強度、および靭性の最終的なバランスを決定します。 より低い焼戻し温度はより高い硬度を維持する傾向がありますが、より高い焼戻し温度は靭性と延性を改善します。

3.冷却:

焼戻しの後、材料は制御された速度で、典型的には空気中で冷却される。 焼き戻し後の冷却プロセスは、修正された微細構造を固化させ、達成された機械的特性を安定させるのに役立ちます。

1.改良された硬度および摩耗抵抗:

焼入れプロセスは材料の硬度を著しく増加させ、優れた耐摩耗性を提供する。 これにより、コンポーネントが高レベルの摩擦、摩耗、または重い機械的負荷にさらされるアプリケーションに理想的な焼入れと焼戻しが行われます。

2.高められた強さ:

焼入れと焼き戻しの両方が材料の引張強度を高め、高負荷下での変形や破損に抵抗しなければならない構造部品に適しています。 テンパリングは、特定のアプリケーションの強度を微調整するのに役立ちます。

3.高められた靭性およびダクティリティー:

焼入れは非常に硬い材料を作りますが、それはまた脆くなります。 テンペリンGプロセスは延性を回復し、もろさを減らし、ひび割れや破砕なしに衝撃を吸収する材料の能力を向上させます。 これは、動的荷重または衝撃衝撃を受けるコンポーネントにとって重要です。

4.減少した残留ストレス:

クエンチングは、急速な冷却プロセスのために材料に大きな残留応力を生じさせる。 焼戻しはこれらの応力を軽減し、材料が寸法安定性を維持し、さらなる処理または使用中の歪みまたは亀裂のリスクを低減することを保証します。

5.カスタマイズ可能な機械特性:

焼入れと焼戻しの主な利点の1つは、特定の要件に一致するように材料特性を微調整できることです。 焼入れと焼き戻しのパラメーター (温度や時間など) を調整することで、最終用途の硬度、強度、靭性の完璧なバランスを実現できます。

6.改善された疲労抵抗:

焼入れと焼き戻しで処理されたコンポーネントは、耐疲労性の向上を示します。これは、積み降ろしの繰り返しサイクルを経験する部品に不可欠です。 これにより、自動車、航空宇宙、および重機のアプリケーションに理想的なプロセスになります。

7.次元の精密および安定性:

焼き戻しによる内部応力の低減により、寸法の安定性が向上します。これは、特に公差が厳しいコンポーネントの場合、鋳造や鍛造の精度と精度を維持するために不可欠です。

クエンチングとテンパリングは、コンポーネントが重い機械的応力、高い摩耗、および極端な動作条件に耐えなければならない業界で広く使用されています。 主なアプリケーションには次のものがあります。

・自動車産業:

高強度、耐摩耗性、耐疲労性を必要とするギア、シャフト、クランクシャフト、サスペンションコンポーネントにより、性能が長持ちします。

・建設機械:

動的荷重条件下で強くて丈夫である必要がある構造部品、アーム、およびギアコンポーネント。

・重い機械:

絶え間ない摩耗と重い負荷にさらされる、建設、鉱業、農業機械で使用される高性能ギア、車軸、およびコンポーネント。

・オイル & ガス:

工具、バルブ、ポンプ、および掘削、探査、および抽出に使用されるその他のコンポーネント。耐摩耗性、高強度、および耐疲労性が不可欠です。

・エネルギー部門:

発電所で遭遇する圧力と温度に耐えるために高強度を必要とする発電装置、タービンコンポーネント、およびバルブ。