ホットフォージングは、金属が圧縮力を使用して、通常は材料の再結晶温度を超える高温で成形される金属加工プロセスです。 このプロセスにより、金属をより延性にし、複雑な形状や部品に簡単に成形できるようになります。 熱鍛造は、自動車、航空宇宙、石油・ガス、重機など、高強度、耐久性、耐摩耗性を必要とする産業の部品の製造に一般的に使用されています。

1.金属の加熱: 金属 (通常、鋼、アルミニウム、またはチタン) は、通常その融点の70〜85% の温度に炉内で加熱されます。 鋼の場合、これは合金に応じて約900 °Cから1200 °C (1650 °Fから2200 °F) になる可能性があります。

2.金属の成形: 加熱されると、金属は鍛造ダイまたはハンマー、プレス、またはスクリュープレスの2つのダイの間に配置されます。 ダイは、ギア、シャフト、またはディスクなどの所望の形状に金属を成形するために圧力を加える。

3.冷却: 金属が成形された後、屋外または制御された冷却環境のいずれかで冷却できます (e。g。材料および望ましい特性に応じて、油急冷または水冷)。

機械的特性の向上: ホットフォージングは材料の粒構造を洗練し、鋳造または冷間加工材料と比較して強度、靭性、および耐疲労性を向上させます。

延性の向上: 材料を加熱すると硬度が低下し、成形が容易になり、成形中のひび割れや破損のリスクが軽減されます。

高い生産効率: ホットフォージングにより、高品質で複雑なコンポーネントの大量生産が可能になり、大規模な製造に効率的になります。

材料の保存: 熱間鍛造プロセスは、鋳造プロセスよりも必要な材料が少ないことが多いため、材料の無駄を減らすことができます。

1.自動車産業

エンジンコンポーネント: クランクシャフト、コネクティングロッド、カムシャフトなどの熱間鍛造されたコンポーネントは、自動車エンジンにとって重要です。 ホットフォージプロセスは、これらのコンポーネントに、エンジン操作で遭遇するストレスと疲労を処理するために必要な高強度を与えます。

トランスミッション部品: 自動車のトランスミッションシステムで使用されるギア、シャフト、および歯車は、高い強度と耐摩耗性が必要なため、多くの場合、熱間鍛造で作られています。

サスペンションコンポーネント: コントロールアーム、ステアリングナックル、ホイールハブなどの部品は、サスペンションシステムの動的な力に耐えるのに十分な強度を確保するために熱間鍛造されています。

車軸: 鍛造車軸シャフトは、自動車や大型トラックの用途で一般的に使用されており、高耐荷重能力にとって強度、靭性、および耐疲労性が重要です。

自動車のメリット:

高強度対重量比: コンポーネントは軽量ですが、要求の厳しい自動車用途には十分な強度があります。

耐久性: 鍛造部品は、車両で一般的な高ストレス環境に耐えることができます。

2.石油・ガス产业

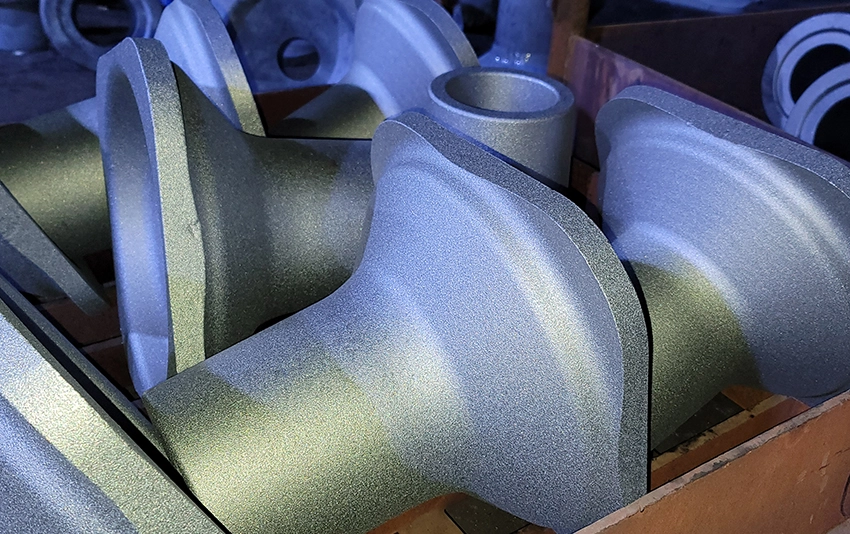

バルブと継手: 石油およびガス業界で使用されるバルブ、フランジ、および継手は、パイプラインや掘削作業の高圧環境に耐えることができるように、多くの場合熱鍛造されています。

ドリルビットと工具: ドリルビット、ケーシングツール、海底機器などの掘削装置で使用されるコンポーネントは、強度、耐久性、耐摩耗性のために高温鍛造を必要とすることがよくあります。

ポンプコンポーネント: 石油およびガスのポンプシステムで使用されるポンプシャフト、インペラー、およびケーシングコンポーネントは、高圧操作を処理し、侵食に抵抗するために、多くの場合熱鍛造されます。

石油とガスの利点:

高強度コンポーネント: 重要なコンポーネントは、極端な圧力、温度、および腐食性の環境に耐える必要があります。

疲労に対する耐性: 鍛造部品は疲労障害を起こしにくく、過酷な環境での安全性を確保します。

3.重い機械および建設機械

油圧コンポーネント: 油圧シリンダー、ピストン、コネクティングロッドなどのコンポーネントは、その強度と高負荷下での操作能力により、建設および採掘設備で使用するために熱間鍛造されています。

掘削機部品: トラック、ベアリング、ギア、クランクシャフトなどの部品は、掘削、持ち上げ、およびその他の頑丈な作業中に発生する極端なストレスや重い摩耗に耐えるために、しばしば熱間鍛造されます。

鍛造カップリング: 機械の送電部品を接続するために使用されるカップリングは、強度と寿命のために鍛造されています。

</P>

建設および重機における利点:

耐摩耗性: 鍛造部品は、高ストレス環境で優れた耐久性を提供します。

耐荷重能力: 熱間鍛造部品は、重い荷重を処理し、悪条件での性能を維持できます。

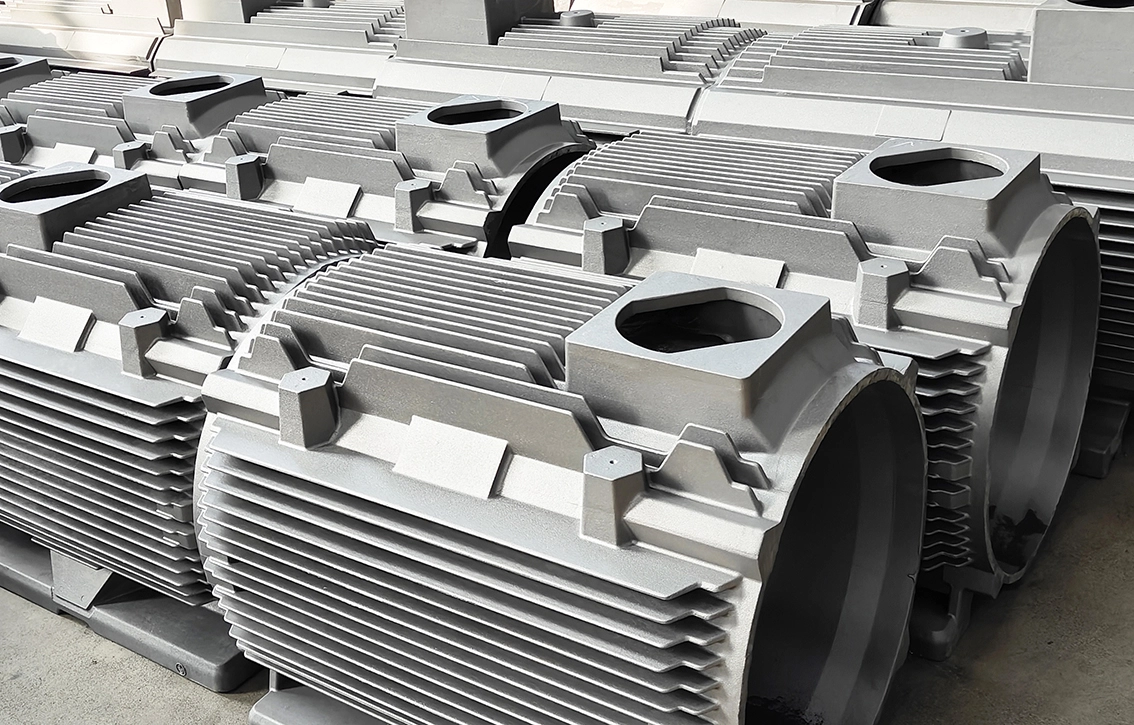

4.工業用機器製造

ギアホイール: インダストリアルギア、特に遊星ギア、スパーギア、ウォームギアは、重い負荷と高い回転速度を確実に処理できるように、多くの場合熱鍛造されています。

シャフト: 製造機械のドライブシャフト、ピストンロッド、スピンドルなどのコンポーネントは、通常、重工業用途に最適な強度と剛性を提供するために熱間鍛造されます。

フランジ接続: 熱鍛造フランジは、化学、医薬品、製造などの産業のパイプシステムで一般的に使用されています。

工業製造における利点:

靭性と抵抗: 鍛造部品は、連続操作で優れた靭性と耐摩耗性を提供します。

精度と信頼性: このプロセスにより、コンポーネントの精度が高くなります。これは、機械でのスムーズな操作に不可欠です。

鋼: 炭素鋼、合金鋼、およびステンレス鋼は、耐久性、靭性、および耐腐食性のために一般的に熱間鍛造されています。

アルミニウム: 鋼ほど一般的ではありませんが、アルミニウム合金は、特に航空宇宙および自動車産業で、軽量でありながら強力なコンポーネントのために熱間鍛造されています。

チタン: チタン合金は、高い強度対重量比と耐食性のために鍛造されており、航空宇宙および軍事用途に最適です。

銅と真鍮: 電気部品、配管継手、および耐食性と導電率が必要なその他のアプリケーションに使用されます。

ホットフォージングは、高強度、耐疲労性、靭性などの優れた機械的特性を提供する重要な製造プロセスであり、高応力および要求の厳しい条件下での性能が不可欠な用途に最適です。 自動車や航空宇宙から石油やガス、軍事用途まで、熱間鍛造部品は、産業機械、車両、機器の耐久性と信頼性を確保する上で重要な役割を果たします。 ホットフォージングの汎用性、効率、高品質により、最も過酷な動作環境に耐えることができるコンポーネントを製造するために不可欠なプロセスとなっています。