CNC掘削およびタッピング加工サービスは、鋳造および鍛造品に正確な穴と糸を作成するための基本です。 これらのサービスは、高い寸法精度と構造的完全性を備えたコンポーネントを必要とする業界全体で不可欠です。

1.穴の作成:

ボルト、ピン、ファスナー用のスルーホールとブラインドホールの正確な掘削。

2.糸タッピング:

鋳造および鍛造コンポーネントのネジまたはボルト用の内部スレッドを作成します。

3. CounterboringおよびCountersinking:

フラッシュフィットファスナーまたはシール用の穴を準備します。

4.スポット掘削:

精度を確保するために、より大規模な掘削作業の出発点を確立します。

5. Specialized特徴:

油圧または空気圧システム用のスレッドインサート、ヘリコイル、およびスレッドポートの作成が含まれます。

6.高ボリューム生产:

多数のドリル穴とタップ穴を備えたフランジ、マニホールド、エンジンブロックなどの部品の大量生産。

1. CNC掘削機:

高速および精密穴作りのために特に設計されています。

2. CNCタッピングセンター:

リジッドタッピングまたは同期タッピング機能を備えた高速スレッディングに特化。

3.垂直および水平マシニングセンター:

単一のセットアップでドリル、タッピング、およびフライス加工が可能な多機能マシン。

4.マルチスピンドルCNC掘削およびタッピング机械:

複数の部品を同時に処理することにより、大量生産に最適化されました。

5. 5軸CNCマシン:

複雑な角度と方向での掘削とタッピングを可能にします。

6.放射状の掘削機:

柔軟なアームの動きで大きくて重い鋳物/鍛造品を掘削するために使用されます。

1.プラグゲージおよびリングゲージ:

ドリル穴とタップ穴のサイズとフィット感を確認します。

2.糸ゲージ:

タップされたスレッドのピッチ、角度、および深さを検査します。

3. Coordinate測定マシン (CMM):

穴の位置、直径、および糸の形状が設計仕様を満たしていることを確認します。

4.深さゲージ:

一貫性のためにドリル穴の深さを測定します。

5.光学コンパレータ:

穴のプロファイルとスレッドの角度を正確に検査します。

6.表面の終わりのテスター:

ドリルおよびタップされた表面が、機能の完全性のために必要な滑らかさを満たすことを保証します。

7.ボアスコープ:

欠陥や破片の内部穴表面の目視検査。

1.最初の記事の点検 (FAI):

最初の生産バッチを検証するために、すべての重要な穴と糸の寸法を文書化します。

2.スレッド検査レポート:

スレッドのピッチ、角度、深さ、および同心性に関するデータが含まれています。

3.幾何学的寸法と公差 (GD & T) レポート:

ドリルおよびタップされた機能の位置精度、垂直性、および角度性を検証します。

4.材料テストレポート (MTR):

鋳造または鍛造部品の冶金学的特性を確認します。

5.深さの検証レポート:

ドリルの深さを証明します穴とタップされたスレッド。

6.次元の点検レポート:

穴の位置、直径、およびねじプロファイルに関する包括的なデータを提供します。

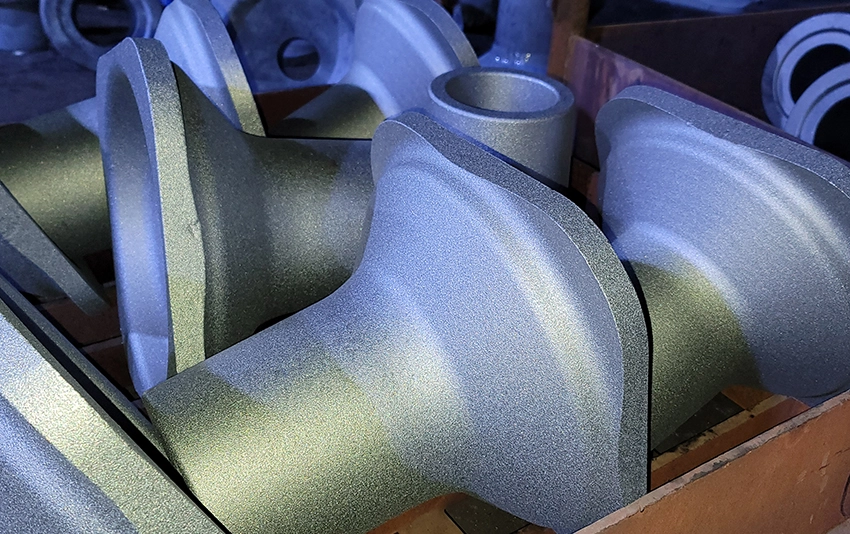

1.事前加工検査:

多孔性、ずれ、表面の不規則性などの欠陥がないか、生の鋳物と鍛造品を評価します。

2.ツールの監視とメンテナンス:

精度と表面品質を維持するために、ドリルビットとタップを定期的に検査して交換します。

3.インプロセスモニタリング:

センサーと自動システムは、適切な掘削速度、供給速度、およびツールアライメントを保証します。

4.デバリング:

穴やタップ穴から鋭いエッジやバリを取り除き、安全性と機能性を高めます。

5.ポスト机械加工の点検:

寸法精度とスレッドの整合性を検証するための包括的なチェック。

6.非破壊的なテスト (NDT):

掘削およびタップされた領域の周りに亀裂または内部欠陥がないことを保証します。

7. Standardsコンプライアンス:

ISO9001およびその他の関連する業界固有の品質認証の順守。

8.トレーサビリティ:

各パーツのすべてのディメンションおよびプロセスデータを記録し、説明責任と信頼性を確保します。

1.高精度:

重要なアプリケーションの正確な穴の配置とスレッドの仕様を可能にします。

2. Repeatability:

大量生産で均一な品質を維持します。

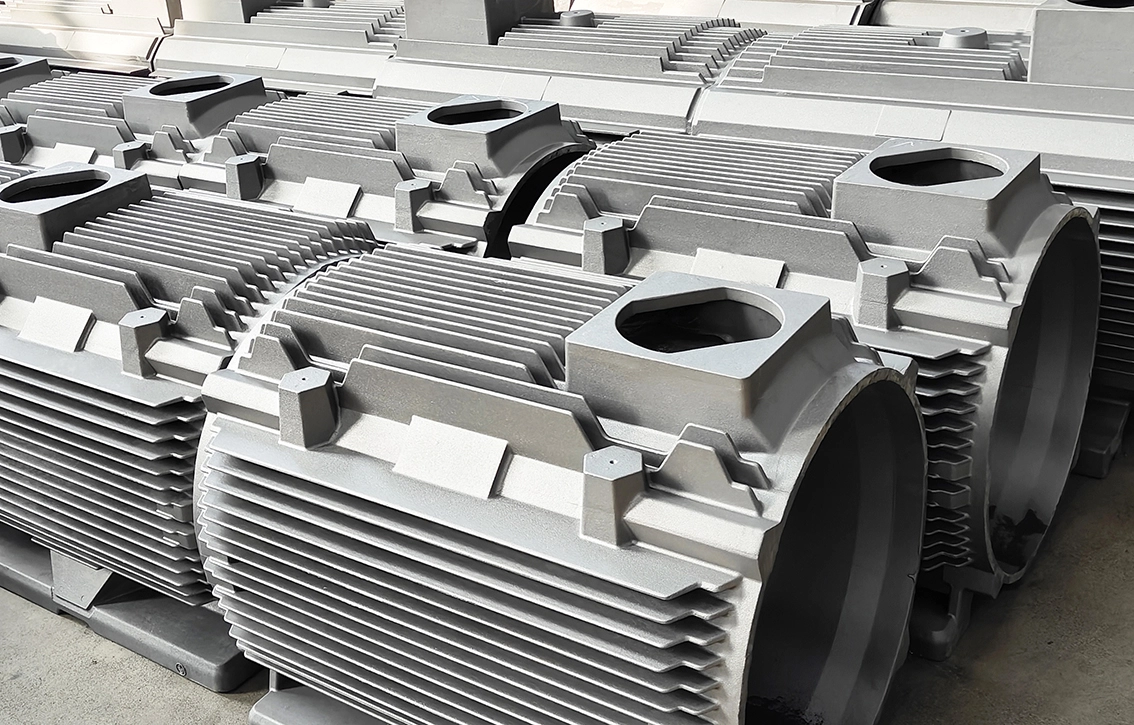

3. Versatility:

鉄や非鉄の鋳物や鍛造品など、さまざまな材料に適応します。

4.効率:

自動多軸操作で加工時間を削減します。

5.コスト効率:

正確な加工による材料の無駄とリワークを最小限に抑えます。