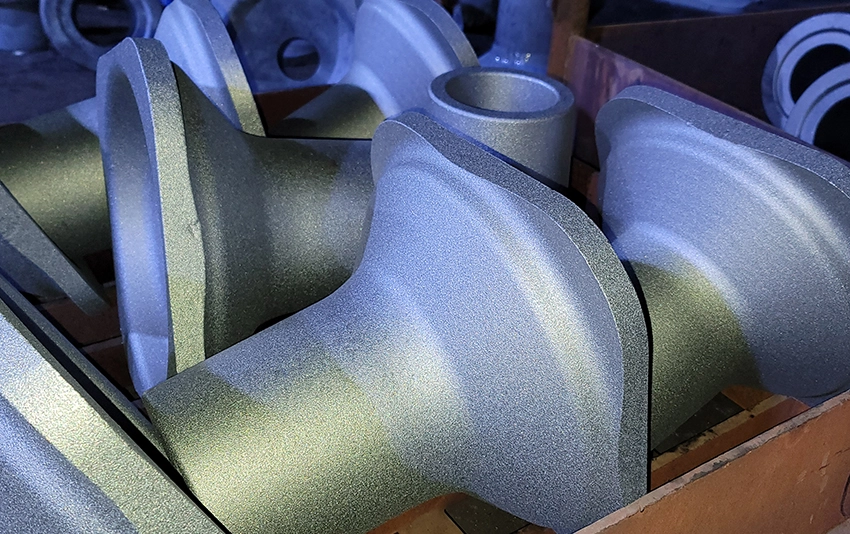

CNCボーリング加工サービスは、鋳物や鍛造品の既存の穴を高精度で拡大および仕上げするために不可欠です。 このプロセスは、重要なコンポーネントに厳しい公差と正確な形状を必要とする業界で広く適用されています。

1.穴の拡大:

プレキャストまたは事前鍛造穴を正確な直径に拡大します。

2.精密アライメント:

エンジン、ポンプ、タービンなどのアセンブリのボアの同心性と整列を確保します。

3.表面の仕上げ:

適切なシーリングと摩擦を減らすために、滑らかなボア表面を実現します。

4.対抗する:

ファスナーまたはアライメント機能用の平底穴を作成します。

5.テーパーボーリング:

シャフトやカップリングなどのコンポーネント用のテーパードボアを生成します。

6.深い穴のボーリング:

正確な寸法とアライメントを備えた長い円筒形のボアに使用されます。

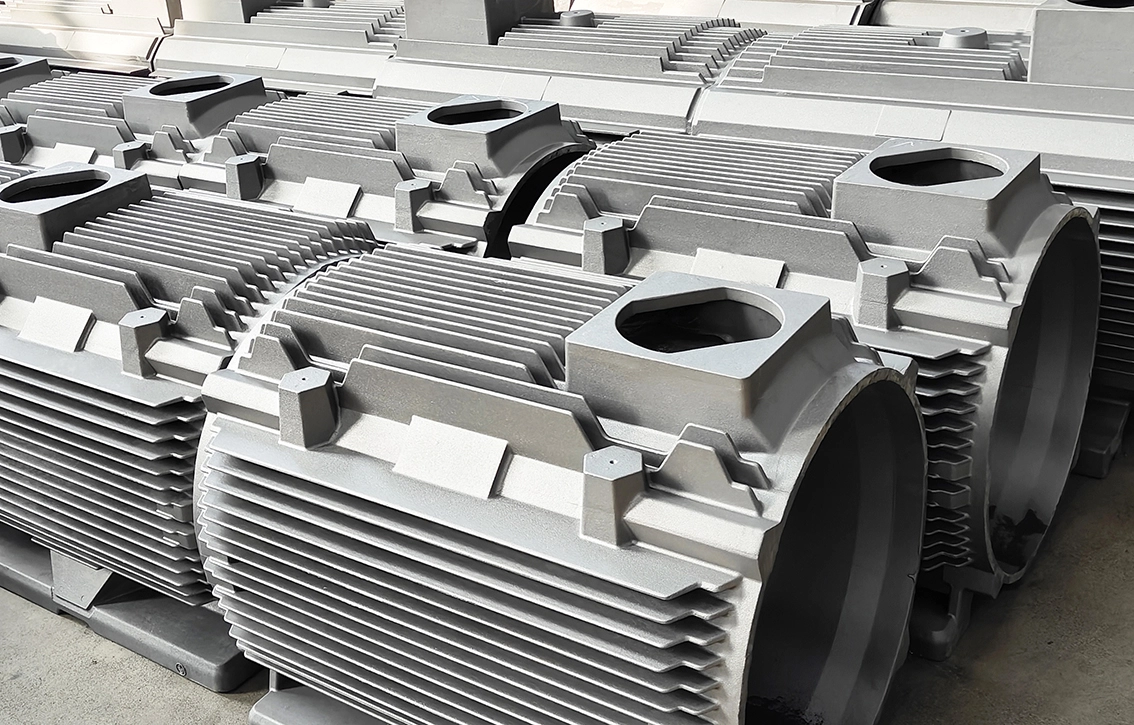

7. Industrialコンポーネント:

一般的な用途には、シリンダー、バルブボディ、ギアボックス、および大きなフランジが含まれます。

1.水平ボーリングミル (HBM):

大きくて重い鋳造/鍛造に適した多用途の機械。

多面加工用の回転テーブルを装備。

2.縦のボーリングミル (VBM):

大きな円筒形のコンポーネントと頑丈な操作に最適です。

3.调整可能なツール付きCNCボーリングマシン:

直径と深さの正確な調整を許可します。

4.マルチアクシスCNCマシン:

複雑な部品のボーリングとフライス加工を同時に行うことができます。

5.ポータブルボーリングマシン:

特大コンポーネントのオンサイトボーリングに使用されます。

1.精密ボアゲージ:

内部の直径を高精度で測定します。

2. Coordinate測定マシン (CMM):

ボアの寸法、配置、および同心性を確認します。

3.ダイヤルボアインジケータ:

テーパー、丸み、直径のバリエーションをチェックします。

4.レーザー測定システム:

ボアジオメトリと表面プロファイルの高精度データを取得します。

5.超音波厚さゲージ:

穴の周りの壁の厚さを測定します。

6.表面の終わりのテスター:

ボアの滑らかさが仕様 (Ra値など) を満たしていることを保証します。

1.最初の記事の点検 (FAI):

初期ボア寸法、表面品質、および配置を確認します。

2.幾何学的寸法と公差 (GD & T) レポート:

ボア位置、同心円度、および真円度を確認します。

3.ランアウトとアライメントのレポート:

ボアの真直度と嵌合コンポーネントとの位置合わせを認証します。

4.表面仕上げレポート:

文書は粗さと磨きのレベルを持っていました。

5.材料认证レポート (MTR):

鋳造または鍛造材料の特性がプロジェクトの仕様を満たしていることを保証します。

1.事前加工検査:

ボイド、介在物、またはずれたプレキャスト穴などの欠陥がないか原材料をチェックします。

2.ツールの監視とキャリブレーション:

ボーリングツールがシャープで正確に調整されたままであることを保証します。

3.インプロセスモニタリング:

センサーとフィードバックシステムを使用して、切断速度とフィードの一貫性を維持します。

4.ポスト机械加工の点検:

すべての重要なボアの包括的な寸法と表面チェック。

5.非破壊的なテスト (NDT):

隠された欠陥を検出するための超音波および染料浸透剤テストを含みます。

6.標準の遵守:

ISO 9001およびその他の業界固有の品質基準の遵守。

7.トレーサビリティ:

説明責任のために、すべてのパーツのディメンションデータ、マテリアルプロパティ、およびプロセス履歴を記録します。

1.高精度: 高性能コンポーネントに不可欠な厳しい公差を有効にします。

2.一貫性: 複数の部品にわたって均一なボア寸法を実現します。

3. Versatility: 部品のサイズおよび材料の広い范囲を扱います。

4.コスト効率: 精密加工による材料の無駄とリワークを最小限に抑えます。

5.スケーラビリティ: 低量と大量生産の両方に適しています。