誘導硬化は、鋳物や鍛造品の特定の領域を選択的に硬化させるために使用される局所的な熱処理プロセスであり、硬度、耐摩耗性、疲労強度などの表面特性を向上させます。コア材料の靭性と延性を維持しながら。 これは、電磁誘導を使用してコンポーネントの表面を急速に加熱し、続いて焼入れして硬い微細構造を固定することによって達成されます。 誘導硬化は、硬くて耐摩耗性の表面を必要とするが、より丈夫で延性の高いコアを保持する必要がある部品に特に有益です。

鋳物と鍛造品の誘導硬化の主な目的は次のとおりです。

表面硬化: 表面層の硬度と耐摩耗性を高め、高い摩擦や摩耗を経験するコンポーネントに最適です。

耐疲労性の向上: ひび割れや故障なしに周期的な荷重や摩耗に耐える部品の能力を高めるため。

コアの靭性を維持する: コア材料の靭性と延性を維持するために、表面を硬く耐摩耗性に保ちながら、部品が衝撃と衝撃の負荷に耐えることができるようにします。

局所処理: 部品の特定の領域にのみ硬化を適用し、コアがより硬い表面などのカスタマイズされた硬度プロファイルを可能にするため、これは、さまざまなセクションでさまざまな要件を持つコンポーネントにとって重要です。

耐用年数の向上: 摩耗、侵食、疲労に対する耐性を向上させ、操作上の信頼性と耐久性を高めることにより、コンポーネントの寿命を延ばすこと。

1.誘導の暖房:

コンポーネントは、誘導コイルを通過する高周波交流にさらされ、部品の周囲に急速に変化する磁場を生成します。 これにより、材料に渦電流が発生し、鋼の表面が通常800 °Cから1,000 °C (1,470 °Fから1,830 °F) の温度に局所的に加熱されます。 加熱の深さは、誘導電流の周波数と部品の形状に基づいて制御できます。

急速加熱プロセスにより、処理領域の温度を正確に制御でき、熱の影響を受けるゾーンを最小限に抑え、目的の表面層のみが加熱されるようにします。

2.クエンチング:

所望の表面温度に達すると、典型的には水、油、または空気に浸すことにより、部品は急速に急冷される。 焼入れプロセスは、オーステナイト化された表面層をマルテンサイト微細構造に変換します。これは、元の材料よりもはるかに硬いです。

急速な冷却により、硬くて耐摩耗性の表面層が得られますが、同じ急激な温度変化を経験しないコンポーネントのコアは、その靭性と延性を保持します。

3.temaring (オプション):

材料および所望の特性に応じて、焼戻しは、誘導硬化プロセスの後に適用され得る。 焼戻しには、硬化した部分を低温に再加熱して、脆さを減らし、硬度と靭性のバランスを実現します。

多くの場合、誘導硬化は、さらなる焼き戻しを必要とせずに十分に丈夫な表面を生成しますが、高い衝撃または複雑な応力を受けるコンポーネントの場合、焼き戻しを使用して特性を最適化できます。

1.高められた表面の硬度および摩耗の抵抗:

誘導硬化の最も重要な利点は、硬くて耐摩耗性のある表面の作成です。 このプロセスにより、コンポーネントの表面硬度が向上し、ギア、シャフト、ローラーなど、一定の摩擦、摩耗、または高い摩耗を受ける部品に最適です。

2.改善された疲労の強さ:

表面硬化プロセスは、処理された成分の耐疲労性を著しく改善する。 これは、自動車および航空宇宙用途のように、繰り返し装填および荷降ろしを受ける部品にとって特に有益である。 硬化した表面層は割れに抵抗し、部品の耐用年数を延ばします。

3.保持されたコア靭性:

誘導硬化の主な利点の1つは、コアの靭性と延性を維持しながら、表面の選択的な硬化を可能にすることです。 これは、構造部品や重機部品など、高い衝撃や衝撃荷重に耐える必要がある部品にとって重要です。

4.精密および制御:

誘導硬化は、硬化の深さと処理される特定の領域の両方で高度な精度を提供します。 電流周波数、電力、コイル設計などの誘導パラメーターを調整することで、各部品の正確な要件を満たすように硬化プロファイルを調整し、特定のアプリケーションに最適なパフォーマンスを提供できます。

5.最小化された歪み:

誘導硬化プロセスの局所的な性質は、他の熱処理方法と比較して、熱歪みまたは寸法変化が最小限であることを意味します。 これは、必要性を減らすため、公差が厳しい複雑な形状や部品にとって特に重要です。后処理の加工のため。

6.より速い処理时间:

誘導硬化は、炉硬化などの従来の方法と比較して迅速なプロセスであり、大量生産に最適です。 特定の領域を選択的に加熱する機能により、大きな部品や複雑な部品の処理に必要な時間も短縮され、全体的な効率が向上します。

7.エネルギー効率:

誘導加熱は、エネルギー効率の高い表面硬化方法です。 このプロセスは、コンポーネントの表面のみを加熱し、エネルギーの浪費を最小限に抑え、処理の全体的なコストを削減します。

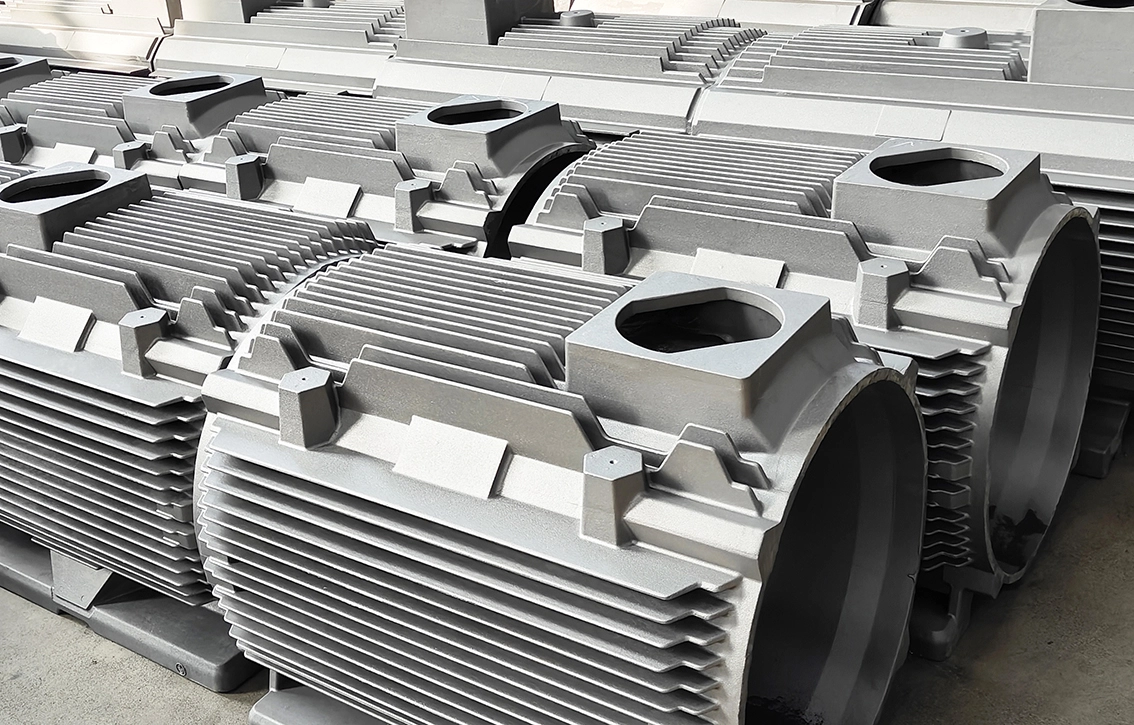

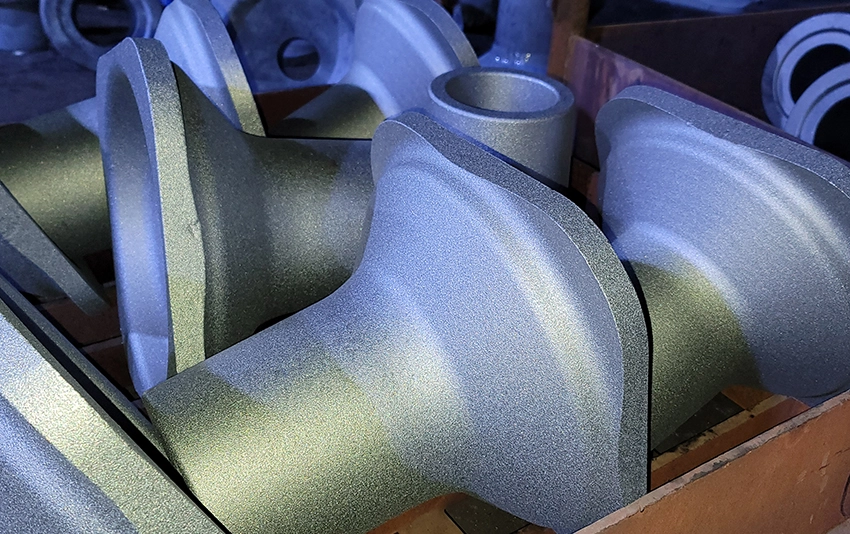

誘導硬化は、丈夫で耐久性のあるコアを維持しながら、コンポーネントが高い表面硬度と耐摩耗性を備えている必要がある業界で広く使用されています。 主なアプリケーションは次のとおりです。

・自動車産業:

ギア、カムシャフト、クランクシャフト、車軸、および高い摩耗と機械的ストレスを経験するその他のドライブトレインコンポーネント。

バルブシート、ロッカーアーム、および耐摩耗性と耐衝撃性の両方を必要とするその他のエンジンコンポーネント。

・建設機械:

耐衝撃性のためにコアの靭性を維持しながら、摩耗に耐えるために高い表面硬度を必要とする構造部品、ブレード、およびその他の部品。

・重い機械:

建設、鉱業、農業機械で使用されるギア、シャフト、ローラーは、一定の摩耗と重い機械的負荷に耐えなければなりません。

・エネルギーと石油 & ガス:

ドリルシャフト、バルブ、および高い摩耗と疲労にさらされるその他の機器などのコンポーネント。過酷な環境での長時間の操作には表面硬度が重要です。