冷間鍛造の定義: WALKSON冷間鍛造工場が提供する冷間鍛造は、再結晶温度以下の材料の成形加工の一種であり、回収温度以下で鍛造されます。 ブランクを加熱せずに鍛造することは、コールド鍛造と呼ばれます。

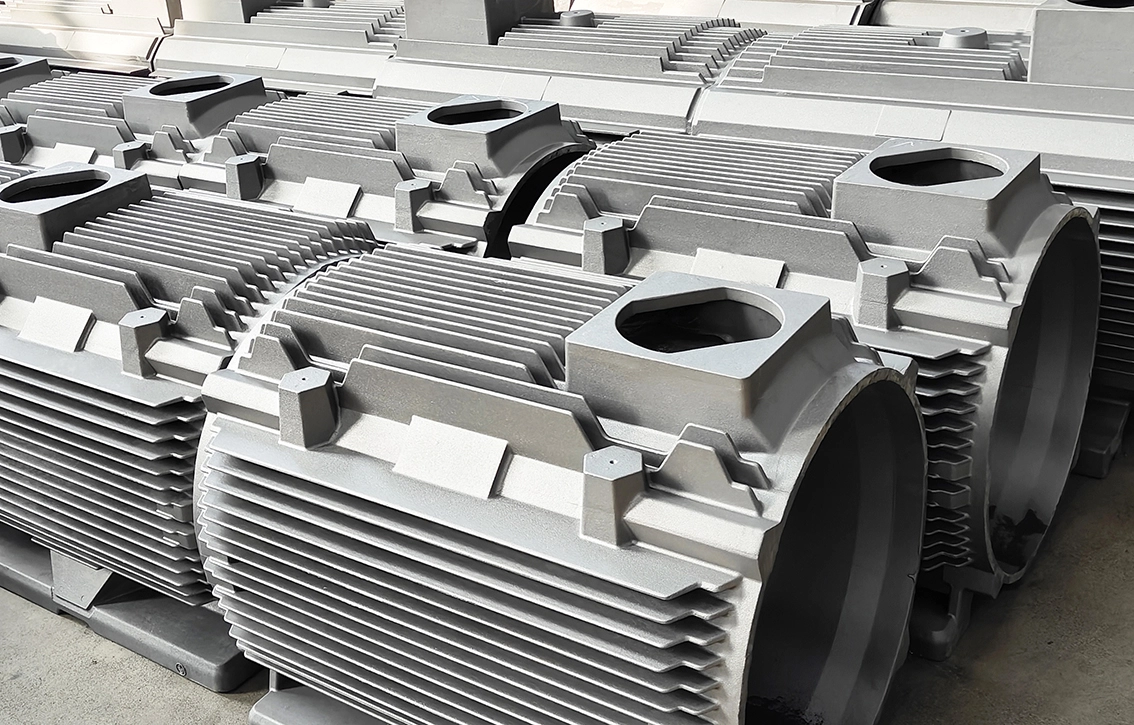

冷間鍛造材料のほとんどは、アルミニウムと一部の合金、銅と一部の合金、低炭素鋼、中炭素鋼、低合金構造鋼であり、耐変形性が低く、室温での可塑性が良好です。 中国の評判の良い冷間鍛造サプライヤーの1つとして、我々はいくつかの切断加工を置き換えることができる良い表面品質と高い寸法精度で冷間鍛造を提供します。

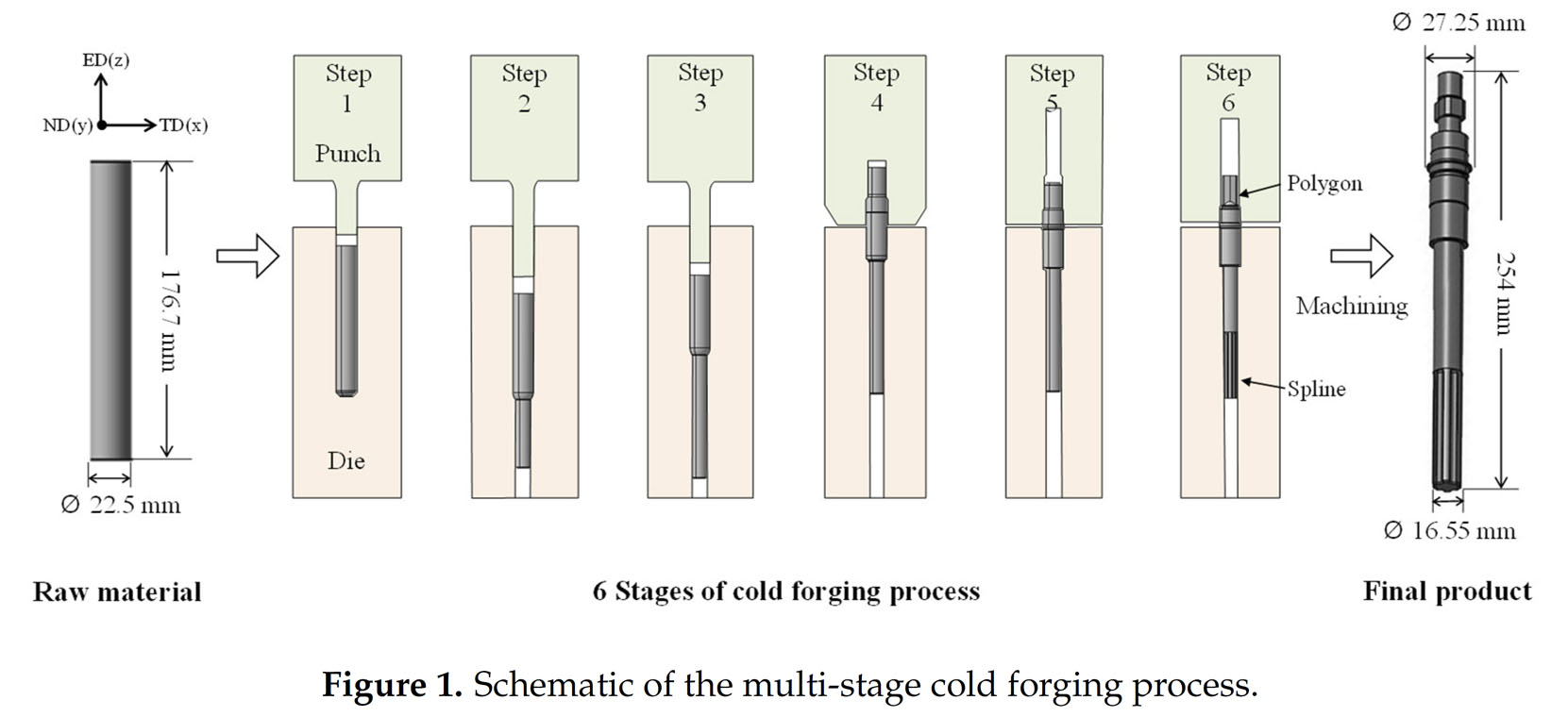

WALKSONによる冷たい鍛造、プロの寒さとホットダイ鍛造メーカーは、金属を強化し、部品の強度を向上させることができます。 詳細については、コールド鍛造プロセスのフローチャートまたは図を参照してください。 関连するプロセスビデオ、pdfまたはpptファイルも利用できます。

コールド鍛造は、ワークピースを高圧および低温で形成できる環境に優しい製造プロセスです。 この冷間鍛造プロセスは、材料に気泡、細孔、またはその他の不純物がないことを保証することができ、非常に高品質の冷間鍛造製品をもたらします。

他の製造方法と比較して、コールド鍛造の主な利点は、寸法公差が小さく、表面仕上げが良好で、必要な強度を得るために加工でき、熱処理なしで硬化できる低コストの材料です。 あなたが信頼できる冷たい鍛造工場を探しているなら、最新の価格を得るために私達に連絡することを躊躇しないでください!

コールド鍛造は、最も広く使用されているチップフリー成形プロセスの1つであり、通常、掘削以外の機械加工を必要としません。 一般的に受け入れられている冷間鍛造の定義は、初期スラグまたは中間段階を加熱せずに室温で形成または鍛造されたバルク材料です。

コールドフォージングは、ステアリングおよびサスペンションコンポーネント、アンチロックブレーキシステム、アクスル、ドリルビット、クラッチハブ、ギア、ピニオン、ピンの製造で自動車業界で高い人気を博しています。ステップ、および中间シャフトおよび袖。

冷間鍛造プロセスは、冷間鍛造温度である室温で行われる成形プロセスである。 コールド鍛造の利点は、コールド鍛造製品の表面仕上げが良好であることです。

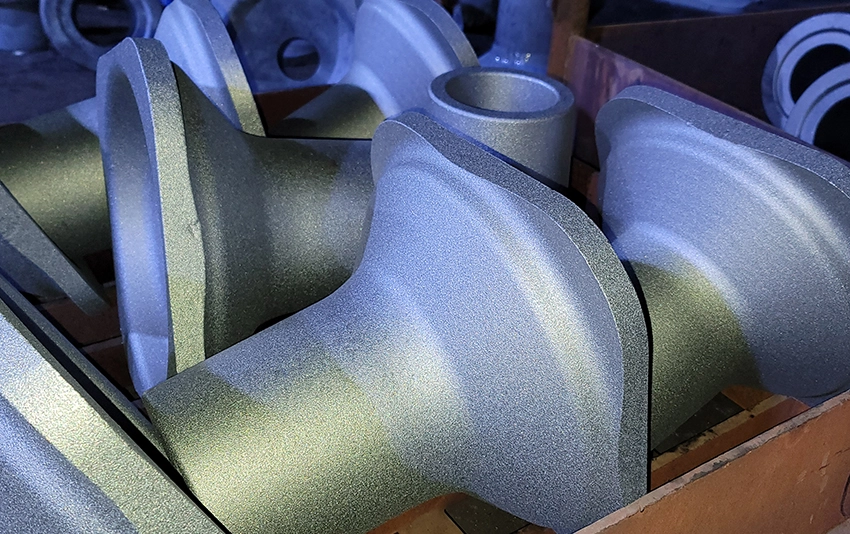

ホットフォージングプロセス中に、熱が加えられて板金が柔らかくなります。

ホットフォージングとコールドフォージングの主な違いは、高温のホットフォージングが金属にコールドフォージングよりも細かく複雑な形状を与えることです。

冷間鍛造は、大規模な圧力をかけながら、室温で金属材料を塑性変形させるプロセスです。

冷間成形プロセスの他の重要な利点は、改善された全体的な材料特性に加えて、鍛造部品よりも高い寸法精度、優れた表面品質、およびプロセスに追加のエネルギーを適用する必要がないことを含みます。極端な温度など。

ウォークソンで冷間成形できる冷間鍛造材料には、次のものが含まれますが、これらに限定されません。

炭素钢、合金钢、ステンレス钢、铜、アルミニウム、ブロンズ、ニッケル合金。

| 利点 | 難しさ |

| ニアネットシェイプ形成 | ワークピースの広範な処理 |

| 鍛造部品と比較した場合の優れた寸法精度 | 成形度はホット成形よりも低い。 |

| 材料の利用は非常に高いです | 実現が難しい複雑なフォーム |

| スケーリングなし | より高いツール支出 |

| 高い表面品質 | |

| ワークピースの強度は、ひずみ硬化によって増加します。 | |

| ホットフォーミングと同様にExpedientグレインフロー | |

| 暖房は必要ありません |

| シニア | グレード | C % | Si % | Mn % | S % マックス | P % マックス | Cr % | B 7% | Mo % | Pb % | Ni % | その他 |

| 1.1 | AISI 1006 | 0.06マックス | 0.10マックス | 0.05 | 0.04 | |||||||

| 1.2 | AISI 1008 | 0.10マックス | 0.10マックス | 0.30-0.50 | 0.05 | 0.04 | ||||||

| 1.3 | AISI 1010 | 0.08-0.13 | 0.10マックス | 0.30-0.60 | 0.05 | 0.04 | ||||||

| 1.4 | AISI 1015 | 0.13-0.18 | 0.15マックス | 0.30-0.60 | 0.05 | 0.04 | ||||||

| 1.5 | AISI 1018 | 0.15-0.20 | 0.05-0.10 | 0.60-0.90 | 0.05 | 0.04 | ||||||

| 1.6 | EN 1AL | 0.08-0.15 | 0.10マックス | 0.85-1.15 | 0.26-0.35 | 0.04-0.09 | 0.25-0.35 | |||||

| 1.7 | EN 1A | 0.07-0.15 | 0.10マックス | 0.80-1.20 | 0.20-0.30 | 0.060マックス |

| シニア | グレード | C % | Si % | Mn % | S % マックス | P % マックス | Cr % | B 7% | Mo % | Pb % | Ni % | その他 |

| 3.1 | SCM 415H | 0.12-0.18 | 0.15 -0.35 | 0.55 -0.90 | 0.03 | 0.03 | 0.85-1.25 | 0.15 -0.35 | 0.25マックス | |||

| 3.2 | SCM 435 | 0.32-0.39 | 0.15 -0.30 | 0.55 -0.90 | 0.03 | 0.03 | 0.80-1.25 | 0.15 -0.35 | 1.30-1.80 | |||

| 3.3 | AISI 4135 | 0.33-0.38 | 0.15 -0.30 | 0.70 -0.90 | 0.04 | 0.035 | 0.80-1.10 | 0.15 -0.35 | 0.25マックス | |||

| 3.4 | EN 24 | 0.35-0.45 | 0.10 -0.35 | 0.45 -0.70 | 0.04 | 0.035 | 0.90-1.40 | 0.15 -0.35 | 1.30-1.80 | |||

| 3.5 | AISI 4140 | 0.38-0.43 | 0.15 -0.30 | 0.75 -1.00 | 0.04 | 0.035 | 0.80-1.10 | 0.15 -0.25 | ||||

| 3.6 | AISI 4140M | 0.38-0.43 | 0.15 -0.30 | 0.75 -0.90 | 0.005 | 0.015 | 0.80-1.10 | 0.15 -0.25 | ||||

| 3.7 | AISI 5140 | 0.38-0.43 | 0.15 -0.30 | 0.70 -0.90 | 0.04 | 0.035 | 0.70 -0.90 | |||||

| 3.8 | AISI 1541 | 0.36-0.44 | 0.15 -0.30 | 1.35-1.65 | 0.05 | 0.04 |

| シニア | グレード | C % | Si % | Mn % | S % マックス | P % マックス | Cr % | B % | Mo % | Pb % | Ni % | その他 |

| 2.1 | AISI 10821 M | 0.18-0.23 | 0.30マックス | 0.80-1.10 | 0.03 | 0.03 | 0.10-0.20 | 0.0005-0.003 | ||||

| 2.2 | AISI 15B25 | 0.23-0.28 | 0.30マックス | 0.90-1.30 | 0.03 | 0.03 | 0.10-0.20 | 0.0005-0.003 | ||||

| 2.3 | DIN 19MnB4M | 0.20-0.25 | 0.15 -0.30 | 0.80-1.10 | 0.03 | 0.03 | 0.30-0.40 | 0.0006-0.003 | ||||

| 2.4 | AISI 15B41 | 0.38-0.44 | 0.15 -0.30 | 1.35-1.65 | 0.03 | 0.03 | 0.10-0.20 | 0.0006-0.003 | ||||

| 2.5 | AISII 10936M | 0.34-0.39 | 0.15 -0.30 | 0.80-1.10 | 0.03 | 0.03 | 0.20-0.40 | 0.0006-0.003 | ||||

| 2.6 | DIN 36CrB4 | 0.34-0.38 | 0.10マックス | 0.60-0.90 | 0.015 | 0.015 | 0.90-1.20 | 0.0015-0.005 | ||||

| 2.7 | AISI 51B35M | 0.34-0.40 | 0.15 -0.30 | 0.35-0.50 | 0.025 | 0.025 | 0.80-1.15 | 0.0006-0.003 | 0.10マックス | 0.15マックス |